Si ya tiene una cuenta existente de otra aplicación de Cat, puede usar la misma cuenta para iniciar sesión aquí

Una cuenta. Todo Cat.

Su cuenta de Caterpillar es la única cuenta que utiliza para iniciar sesión y seleccionar los servicios y las aplicaciones que ofrecemos. Compre piezas y máquinas en línea, gestione su flota, conéctese desde sus dispositivos móviles y mucho más.

Información de la cuenta

Configuración del sitio

Seguridad

Diseño de salas de generadores para obtener un rendimiento óptimo

Los ingenieros mecánicos deben diseñar salas de grupos electrógenos de manera tal que el sistema eléctrico cumpla con los objetivos de diseño que el propietario y el ingeniero establecen.

Michael Streich y Saahil Tumber, PE, HBDP, LEED AP

22/06/2015

La energía eléctrica es fundamental para la continuidad comercial y la seguridad para la vida. Incluso una breve interrupción en el suministro de energía eléctrica puede resultar costosa. Un grupo electrógeno de respaldo es una línea de defensa importante para los propietarios de comercios que ofrece la posibilidad de iniciar y reanudar la carga eléctrica en pocos segundos, al proporcionar energía cuando el suministro del servicio ha fallado.

Los grupos electrógenos de respaldo disponen de una amplia gama de capacidades (de kilovatios a megavatios, o kW a MW). Pueden instalarse al aire libre dentro de recintos especiales o en el interior de un edificio. Los grupos electrógenos que se encuentran en interiores requieren la cuidadosa atención de un sinnúmero de factores para garantizar un funcionamiento óptimo y confiable. Una sala de generadores bien diseñada asegurará que:

- se pueda acceder a los grupos electrógenos;

- se mantengan los espacios libres que exige el fabricante y el código;

- se puedan quitar y reemplazar los componentes principales;

- pueda circular aire frío y relativamente frío alrededor del grupo electrógeno;

- el flujo de aire de ventilación (entrada de flujo de aire de la habitación) sea adecuado para rechazar el calor que se genera durante el funcionamiento y soporte el proceso de combustión del motor;

- se reduzca la recirculación y el flujo de aire de derivación, que el ruido y la vibración fuera del edificio cumpla con los requisitos del código y que los componentes auxiliares externos al grupo electrógeno funcionen de manera fiable.

Ventilación de la sala de generadores 101

La sala de generadores debe contar con la ventilación adecuada para soportar el proceso de combustión del motor, rechazar el calor parásito que se genera durante el funcionamiento (calor del motor, calor del alternador, etc.) y purgar los olores y vapores. La temperatura, el flujo de aire de ventilación, la limpieza del aire de ventilación y el movimiento del aire de la sala de generadores son parámetros de diseño fundamentales que deben analizarse durante el proceso de diseño para asegurar el funcionamiento óptimo y fiable del grupo electrógeno.

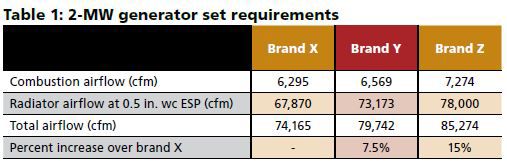

Es fundamental que la sala de generadores reciba una cantidad adecuada de flujo de aire de ventilación. Para el mismo tamaño de generador, puede existir una variación razonable en el flujo de aire necesario entre diferentes fabricantes. En la tabla 1 se indican los requisitos del flujo de aire de ventilación de diferentes fabricantes para un grupo electrógeno con clasificación de reserva de 2 MW con radiador montado en la unidad. Si las especificaciones del producto no son restrictivas, el diseño debe basarse en el peor escenario posible para evitar revisiones masivas en el futuro.

En condiciones de carga completa, la temperatura del escape de la chimenea de los grupos electrógenos puede ser superior a 900 °F y la temperatura del aire de descarga del radiador (impulsado por el motor o remoto) puede ser superior a 160 °F. Toda recirculación de estas corrientes de aire de alta temperatura puede hacer que la temperatura del aire de ventilación supere la temperatura ambiente. La recirculación se ve específicamente afectada por la velocidad y la dirección del viento predominante, las dos variables que no pueden controlarse y que son difíciles de incorporar en los cálculos del diseño. La contaminación térmica del flujo de aire de ventilación debe eliminarse o reducirse. Las temperaturas de la sala de generadores que superen los 40 °C (104 °F) suelen requerir la reducción de potencia del grupo electrógeno y el posible aumento de tamaño de los componentes para respaldar la carga eléctrica del diseño. La magnitud de la reducción de potencia varía en función de los fabricantes, la capacidad del grupo electrógeno, el tipo de combustible del motor, etc. Generalmente se prevé una reducción de potencia del 10 % al 15 % por aumento de 10 °C (18 °F) sobre 40 °C (104 °F). La reducción de potencia se vuelve más pronunciada en temperaturas por encima de los 50 °C (122 °F). Las altas temperaturas de la sala de generadores también requieren una reducción en la potencia de los equipos y componentes eléctricos que generalmente están ubicados dentro de la sala de generadores, como transformadores, equipos de conmutación y alimentadores eléctricos. Suponer que la temperatura del flujo de aire de ventilación se equipara con la temperatura ambiente puede ser una imperfección seria en el diseño, y los métodos de mitigación pueden ser costosos.

Prueba del túnel aerodinámico y modelado CFD

Una vez que se hayan identificado las ubicaciones propuestas del escape de la chimenea, la descarga del radiador y la admisión de aire de ventilación, se recomienda realizar la prueba del túnel aerodinámico o el modelado de dinámica de fluidos computacional (CFD, computational fluid dynamics) para establecer la validación del concepto. Esto es esencialmente fundamental para los grupos electrógenos con régimen de operación previsto del 100 % o que abastecen aplicaciones críticas como centros de datos. La prueba del túnel aerodinámico implica la creación de una maqueta del edificio de la sala de generadores y otros edificios y estructuras a sus alrededores. La maqueta se coloca dentro de un túnel aerodinámico y se liberan gases trazadores de las ubicaciones de descarga del radiador y escape de la chimenea. La concentración de gas en los sitios de ventilación de aire de la sala se mide mediante receptores para velocidades y direcciones del viento variables. Los datos están correlacionados con los datos meteorológicos locales para predecir el grado de recirculación y la temperatura del aire de ventilación pico que se prevé en la sala de generadores.

Si la prueba del túnel aerodinámico no puede realizarse debido a restricciones presupuestarias o de agenda, otra opción es utilizar el modelado CFD. En el mercado se encuentran disponibles programas expertos en realizar análisis de CFD al aire libre. La compensación es la capacidad limitada para incorporar efectos de viento y condiciones circundantes.

La descarga del radiador y el escape de la chimenea también repercuten en el rendimiento del equipo al aire libre y en la proximidad de la sala de generadores. Por ejemplo, la recirculación del aire de descarga del radiador o el escape de la chimenea puede afectar el rendimiento del equipo de evacuación del calor, como los refrigeradores condensados por aire, condensadores, torres de enfriamiento y enfriadores secos. La prueba del túnel aerodinámico o el modelado CFD deben incluir el equipo cercano si se prevé deterioro en el rendimiento. Además, los olores del escape de la chimenea pueden quedar atrapados en las corrientes de aire exteriores del equipo de manejo de aire aunque se mantengan los espacios libres que exige el código, por ende se ve afectada la calidad de aire interior. En el estudio de túnel aerodinámico o CFD debe incluirse el equipo de manejo de aire que se encuentra cerca del escape de la chimenea para asegurar que no haya recirculación.

¿No hay otra solución? Sea creativo

Si no es posible evitar las temperaturas elevadas del aire de ventilación a causa de las restricciones del sitio, una opción es usar la tecnología de enfriamiento por evaporación para enfriar el aire que ingresa en la sala de generadores. Esta tecnología incorpora un medio o malla de evaporación que se instala en la fuente de aire de ventilación como las rejillas. Cuando los grupos electrógenos están en funcionamiento y la temperatura de la sala se aproxima al valor máximo permitido, se rocía agua nebulizada sobre los medios. A medida que fluye por los medios humedecidos, el aire se enfría debido al proceso de evaporación. Cuanto mayor la depresión del bulbo húmedo de temperatura ambiente, la diferencia entre la temperatura del bulbo seco y húmedo, mayor el potencial para reducir la temperatura del bulbo de aire seco de ventilación.

Consideraciones clave para un rendimiento óptimo

Existen varias consideraciones de diseño que son clave para mantener un funcionamiento y un tiempo de actividad óptimos durante la vida útil del grupo electrógeno:

Temperatura ambiente durante las condiciones gélidas: se debe tener cuidado si se anticipan temperaturas ambiente gélidas. A falta de un mecanismo de control de temperatura, el funcionamiento prolongado durante dichas condiciones posiblemente afecte el rendimiento del grupo electrógeno y los componentes asociados a medida que la temperatura de la sala se acerca a la temperatura ambiente. En el caso de los grupos electrógenos con radiadores montados en la unidad, una opción es instalar una compuerta de recirculación motorizada en el plénum de descarga entre el radiador y las rejillas. La compuerta de recirculación está modulada en tándem con la compuerta de descarga y una parte del flujo de aire de descarga del radiador caliente vuelve a circular hacia la sala donde se mezcla con el flujo de aire de ventilación fría para mantener una temperatura aceptable en la sala. En el caso de los grupos electrógenos que usan radiadores remotos, los ventiladores de escape que abastecen las salas de generadores pueden suministrarse con mandos de frecuencia variable para reducir el flujo de aire de ventilación durante las condiciones de funcionamiento del grupo electrógeno en climas gélidos. Es fundamental mantener la temperatura de la sala de generadores por encima del punto de congelación para las instalaciones que incluyen varios grupos electrógenos dentro de la misma sala, ya que se prevé que no todas las unidades funcionen al mismo tiempo. De esta manera, se garantiza el arranque confiable de los grupos electrógenos de respaldo, se evita el enturbiamiento del aceite combustible y el congelamiento de las tuberías de agua, incluido el sistema de aspersores y favorece las condiciones ambientales que permiten que el personal de mantenimiento se ocupe de la sala, si es necesario.

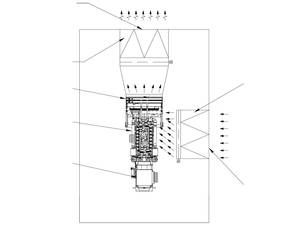

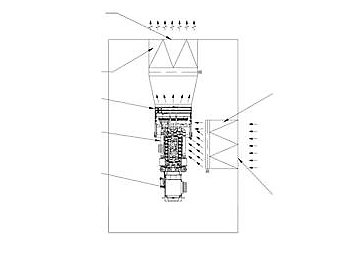

Movimiento del aire: el movimiento de aire dentro de la sala de generadores también es importante para un funcionamiento correcto y debe revisarse durante la fase de diseño. Repercute directamente en la efectividad de la eliminación del calor del interior de la sala. Preferentemente, esta fuente de ventilación de aire debe ser lo más baja posible y el aire debe fluir por todo el grupo electrógeno, y de esta manera, enfriar el alternador, el bloque de motor y el radiador (para los grupos con radiadores montados en la unidad) para eliminar calor del agua del posenfriador y la camisa. Esta estrategia también garantiza que la temperatura del aire en la admisión del turbocompresor del motor se encuentre dentro de los límites. Para los generadores con radiadores remotos, se recomienda que el aire de escape provenga de lo más alto posible y directamente por encima de los grupos electrógenos. La derivación importante del flujo de aire de ventilación directamente hacia el flujo de aire de descarga provocará una reducción en la efectividad de enfriamiento y temperaturas elevadas dentro de la sala.

Por ejemplo, en la Figura 2 se muestra un ejemplo de instalación que dará como resultado el movimiento eficaz de aire dentro de la sala y sobre el grupo electrógeno. En la Figura 3 se muestra otra instalación que podría provocar el sobrecalentamiento del alternador debido a un flujo de aire inadecuado en torno a él. Si se prevé que el movimiento del aire dentro de la sala de generadores podría estar en riesgo, se recomienda realizar el modelado CFD para establecer la validación del concepto.

Limpieza del aire: la limpieza del aire también es importante para reducir al mínimo el desgaste por uso del motor. Si se prevé que el aire de la ventilación estará injustificadamente contaminado con polvo u otros materiales, se recomienda consultar con el fabricante del generador e incorporar filtros del motor, prefiltros o filtros de aire de dos etapas de servicio pesado según la recomendación del fabricante. En algunos casos, podría ser necesario usar un medio de filtración en la fuente de aire de ventilación, por ejemplo, instalaciones afectadas por contaminantes estacionales como el álamo de Norteamérica. Se debe procurar que la filtración especializada no impida el flujo de aire más allá de los límites aceptables.

Contaminación auditiva: el control de la contaminación auditiva es el componente del diseño extremadamente importante, que a menudo se pasa por alto. Un consultor acústico debe participar en la etapa inicial del proyecto para estudiar el impacto de los grupos electrógenos en el entorno cercano y hacer recomendaciones acerca de cómo reducir el ruido. Es igualmente importante estar al tanto de los códigos aplicables que establecen criterios sobre los niveles de ruido permitidos. Una instalación suele estar sujeta a códigos federales, estatales y locales, cada uno de ellos con requisitos variables.

Por ejemplo, el Código de edificación de Chicago estipula que los niveles de presión de sonido de una fuente estática mecánica no deben superar los 55 dB al medirlos desde una distancia de 30 m (100 pies) de la fuente, o los 70 dB al medirlos desde una distancia de 3 m (10 pies) desde la fuente. El límite de ruido se aplica de 20 h a 8 h. Por otra parte, la Junta de Control de la Contaminación de Illinois es más estricta y estipula niveles de presión de banda de octavas permitidos para las horas del día (de 7 h a 22 h) y las horas de la noche (de 22 h a 7 h) Para la tierra de Clase A, el criterio equivale a aproximadamente a un límite de 55 dB durante el día y 44 dB durante la noche. Si se prevé que la planta estará ocupada durante el funcionamiento del grupo electrógeno, entonces también se debe analizar el efecto del ruido y la vibración en los ocupantes en el interior. Un consultor acústico puede recomendar el uso de atenuadores y silenciadores del escape de la chimenea.

Capacidad de presión estática del ventilador: Para los grupos electrógenos con radiadores montados en la unidad, no se debe exceder la capacidad de presión estática externa (ESP, external static pressure) del ventilador impulsado por motor. El ventilador del radiador tiene una capacidad limitada para adaptar las restricciones del flujo de aire en el intervalo de 0,5 a 0,7 en wc ESP. Por lo general, resulta adecuado como ayuda en instalaciones donde las únicas restricciones son las rejillas de ventilación, las rejillas de descarga y las compuertas asociadas. Sin embargo, se debe tener cuidado al utilizarlo con atenuadores. Muchas instalaciones requieren atenuación en las trayectorias de transmisión de sonido, como la descarga del radiador y las admisiones de aire de ventilación. Para las aplicaciones sensibles al ruido, los atenuadores de admisión y descarga pueden tener hasta 3 m (10 pies) de largo para alcanzar el nivel de atenuación necesario. Para reducir la caída de presión estática en los atenuadores, la velocidad del aire a través de ellos debe mantenerse dentro de los límites. Un aumento en el requisito de ESP que supere el límite del grupo electrógeno provocará una reducción en el flujo de aire y requerirá una reducción en la potencia del generador.

Componentes auxiliares: también se debe dar atención a los componentes auxiliares asociados con el grupo electrógeno. Por ejemplo, los accionadores en las compuertas de descarga del radiador deben estar fuera de la corriente de aire, ya que generalmente no están clasificados para la temperatura de descarga esperada. Los accionadores que se usan en las compuertas de ventilación y en las compuertas de descarga del radiador deben actuar rápidamente, ya que los grupos electrógenos pueden alcanzar la velocidad nominal en unos pocos segundos tras la activación. Los accionadores también deben abrirse en caso de error como medida de seguridad. Los amortiguadores barométricos tienen un funcionamiento sencillo, de por sí actúan rápido y reducen los requisitos de control. Sin embargo, tienden a pegarse e imponer una caída de presión mayor en comparación con los amortiguadores motorizados, por lo tanto, tenga cuidado de evitarlos, si es posible.

Un buen diseño garantiza el correcto funcionamiento del grupo electrógeno

El sistema de ventilación y el diseño general de una sala de generadores deben examinarse en detalle durante el proceso de diseño. Mientras que el ingeniero eléctrico es quien especifica un grupo electrógeno, la responsabilidad de un diseño óptimo que maximice el rendimiento, la longevidad y la fiabilidad del grupo electrógeno es del ingeniero mecánico. No hacerlo podría tener consecuencias graves, generar fallas en el sistema que a menudo no se prevén y posiblemente sean catastróficas. Las modificaciones posteriores a la construcción para mitigar los efectos de un sistema de diseño deficiente pueden ser sumamente costosas y perturbadoras.

Por ejemplo, se diseñó un centro de datos del área metropolitana que se abastecería con dos grupos electrógenos de 1,5 MW con radiadores montados en la unidad. Debido a restricciones del sitio, los grupos electrógenos debían albergarse en el interior del edificio cerca del nivel de pendiente. Una solución simple era ubicar las rejillas de aire de ventilación, las rejillas de descarga del radiador y el escape de la chimenea del mismo lado del edificio. La temperatura ambiente extrema anual de la ASHRAE en el sitio fue de 37 °C (99 °F), solo unos grados por debajo del límite de reducción de potencia de 40 °C (104 °F). Parecía evidente que la efectividad del sistema de ventilación estaría en riesgo debido a la recirculación.

Por lo tanto, se puso en marcha un estudio del túnel aerodinámico para cuantificar el efecto. El estudio predijo que la temperatura del aire de ventilación alcanzaría los 127 °F, es decir, 28 °F por encima de la temperatura ambiente, en un día de verano de diseño debido a la recirculación. En función de los datos de reducción de potencia que proporcionó el fabricante, cada grupo electrógeno podría soportar solamente 1,2 MW si se sometiera a las condiciones previstas por el estudio eólico. La reducción en la potencia del grupo electrógeno no era aceptable para satisfacer los requisitos del proyecto del propietario. La solución era proporcionar aberturas de ventilación de aire adicionales en el extremo opuesto del edificio para mitigar la recirculación. Este enfoque aumentó el costo y la complejidad del proyecto, pero se consideró necesario garantizar el funcionamiento confiable de los grupos electrógenos.

Michael Streich es ingeniero mecánico encargado en ESD, se especializa en instalaciones de misión crítica y es responsable del diseño general de los sistemas HVAC (Heat, Ventilation and Air Conditioning; calefacción, ventilación y aire acondicionado) para centros de datos, zonas comerciales, montajes de oficina y otras instalaciones críticas que requieren alta disponibilidad. Saahil Tumber es ingeniero mecánico encargado en ESD, responsable del diseño general de los sistemas HVAC para centros de datos, zonas comerciales y otras instalaciones de misión crítica que requieren alta disponibilidad. Su experiencia en centros de datos abarca tanto proyectos empresariales como de ubicación compartida.