Si ya tiene una cuenta existente de otra aplicación de Cat, puede usar la misma cuenta para iniciar sesión aquí

Una cuenta. Todo Cat.

Su cuenta de Caterpillar es la única cuenta que utiliza para iniciar sesión y seleccionar los servicios y las aplicaciones que ofrecemos. Compre piezas y máquinas en línea, gestione su flota, conéctese desde sus dispositivos móviles y mucho más.

Información de la cuenta

Configuración del sitio

Seguridad

La era electrónica de los motores: lo mejor de todos los mundos

Michael A. Devine

división de Potencia Eléctrica de Caterpillar

Gerente de Comercialización de Productos de gas

Septiembre de 2013

INTRODUCCIÓN

La legislación de aire limpio en todo el mundo trajo cambios importantes en los autos que conducimos. Los carburadores le dieron lugar a la inyección de combustible, y los magnetos al encendido y la sincronización electrónicos. Los microprocesadores ahora controlan todo el ciclo de combustión y casi todas las funciones significativas del motor.

Como resultado, los autos cuestan más de lo que costarían de otra forma, pero usan el combustible de forma más eficiente, funcionan de forma más fiable, necesitan mejoras y otros mantenimientos con menor frecuencia y producen órdenes de emisiones de menor magnitud, lo cual ayuda a las ciudades a estar limpias y habitables. Un renacimiento similar llegó a los motores de gas industriales, y por la misma razón. Los motores de gas controlados electrónicamente de la actualidad tienen más potencia en el mismo tamaño o uno menor que los diseños anteriores. Pueden alcanzar eficiencias mecánicas de casi 45 %, en comparación con 30 a 35 %, en el mejor de los casos, para las unidades de generaciones anteriores. Los motores de gas de consumo reducido producen emisiones NOx tan bajas como 0,5 g/bhp-hr (250 mg/Nm3) sin usar postratamiento de escape, en comparación con 10 a 20 g/bhp-hr (4.550 A 9.100 mg/Nm3) para los motores de mucho consumo no equipados con postratamiento de escape. Incluso emisiones más bajas se pueden alcanzar a través de tecnologías de postratamiento de escape disponibles comercialmente como la catálisis de oxidación, la catálisis SCR basada en urea y la catálisis de tres vías. Esta nueva generación de motores puede operar hasta 4.000 horas entre los cambios de bujía y aceite, algunos seis meses de trabajo continuo, más del doble de los intervalos esperados de la tecnología de los motores tradicionales.

Todo esto combinado con mayor disponibilidad y menores precios de gas natural globales hace que los motores de gas de la actualidad sean más atractivos para una gama de aplicaciones que pueden contribuir a una infraestructura de energía más eficiente y más limpia. Sus usos varían desde la energía principal en el sitio, la generación distribuida basada en servicios públicos, calor y potencia combinados altamente rentables hasta aplicaciones que involucran una gran variedad de combustibles residuales o de oportunidad de baja energía.

Para apreciar el potencial productivo de estos motores, es útil entender los cambios tecnológicos que lo hacen posible.

OPERACIONES DINÁMICAS

Los motores operan en entornos dinámicos: temperatura ambiente, humedad, valor de calentamiento del combustible y pureza, variabilidad de la carga y otros factores todos afectan el rendimiento de algún modo. Si no se controla correctamente, un motor puede ratear, perder potencia, consumir mucho combustible, liberar niveles más altos de emisiones o entrar en detonación (golpeteo), una forma explosiva de combustión no controlada que, si se permite que continúe, daña severamente los componentes del cilindro y acorta la vida del motor.

La cuestión no es si un motor debe controlarse, sino cómo hacerlo. Hasta la llegada de la electrónica y los microprocesadores, los únicos métodos de control disponibles eran manuales y mecánicos. Los métodos como reducción o aumento de la mezcla de aire/combustible al ajustar el carburador, y avanzar o retardar la sincronización al girar un tornillo, son ambos imprecisos y requieren de mucho trabajo. Optimizar el rendimiento frente al cambio en las condiciones operativas y ambientales cambiantes requerirá esencialmente cuidar del motor.

Como los ajustes manuales continuos del motor no eran prácticos, la configuración del motor era esencialmente un compromiso. Por ejemplo, la configuración de un motor se debe elegir para sacrificar la eficiencia del combustible por la garantía de que el aumento de temperatura, la caída de la humedad y un cambio en la calidad del combustible no pondrán el motor en detonación. En tiempos en los que el combustible era relativamente económico y las emisiones no eran una preocupación, este enfoque era aceptable, especialmente porque había pocas alternativas viables.

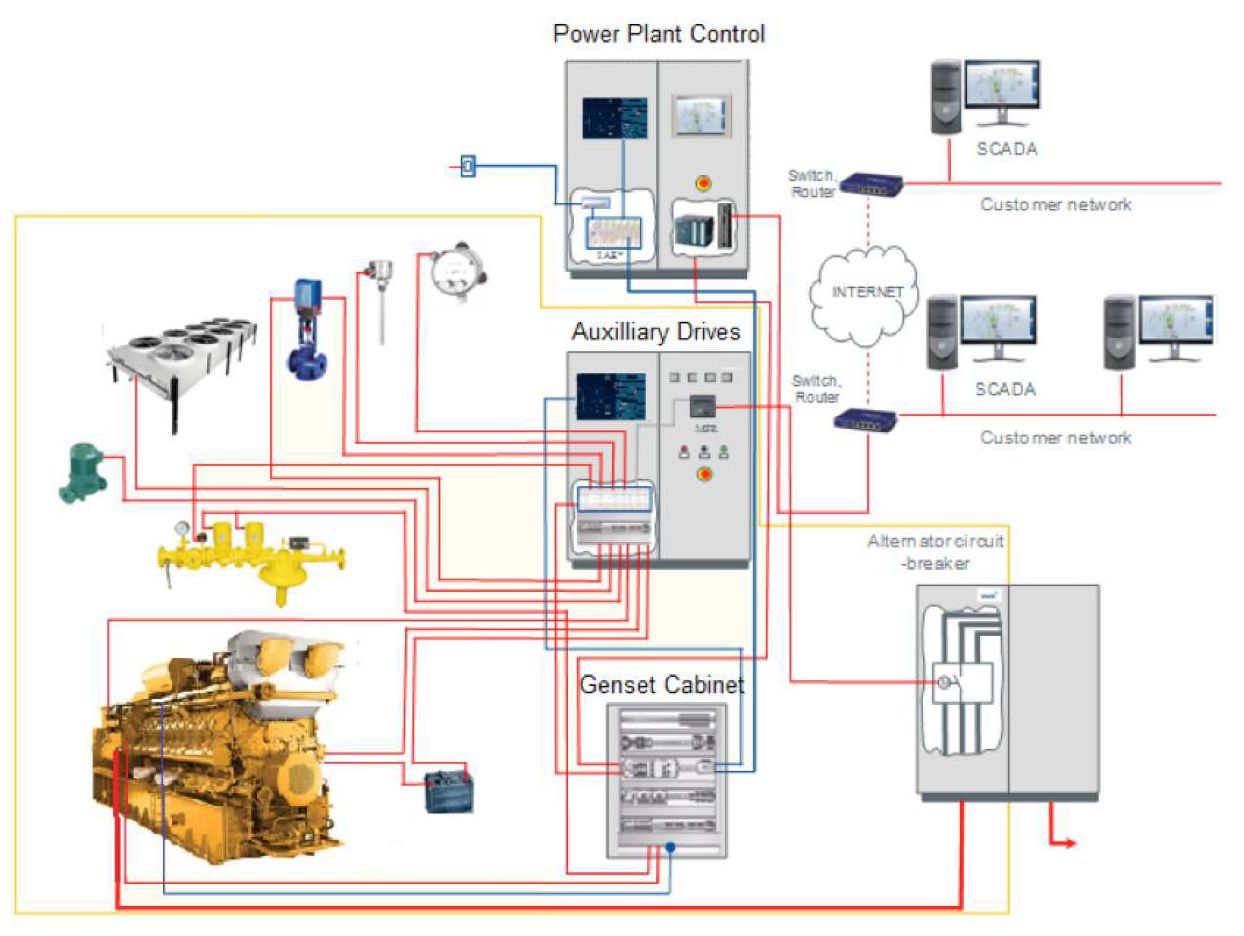

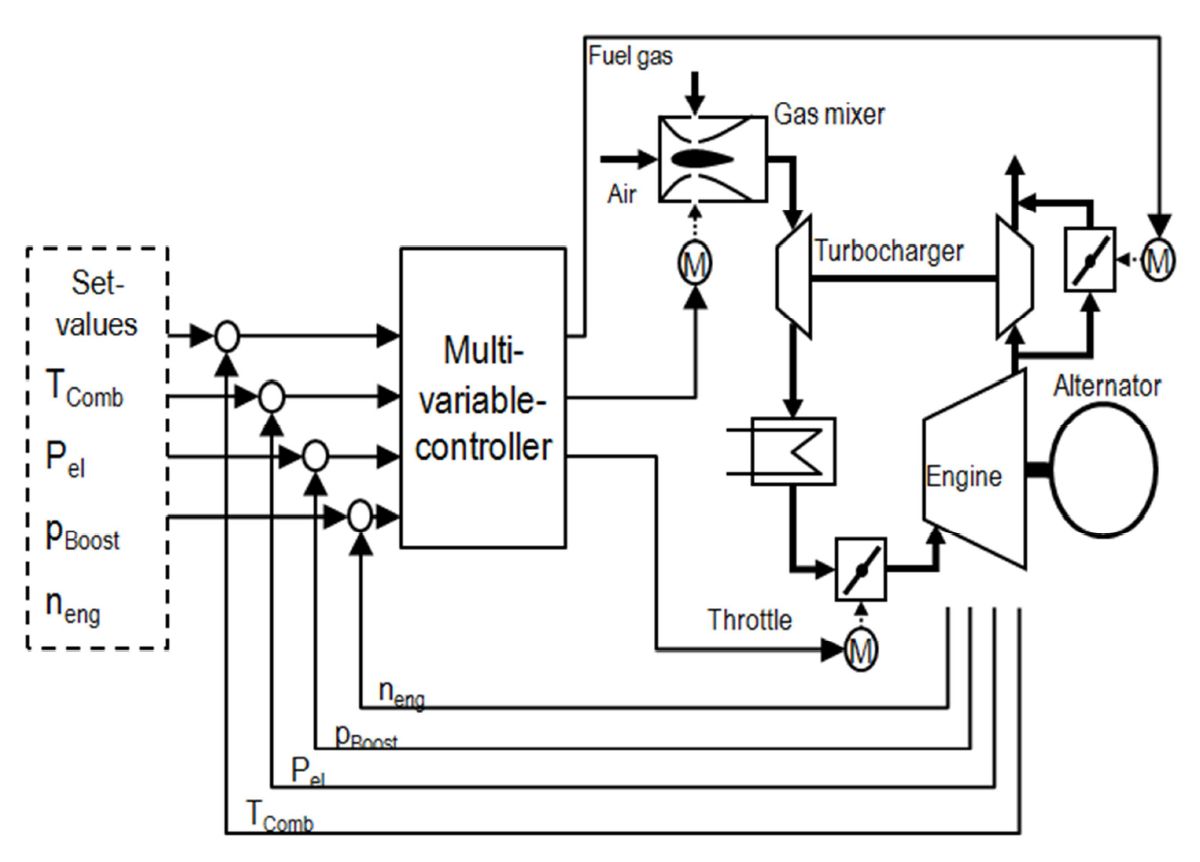

La normativa europea sobre emisiones de gases de escape de los motores, la Ley de Aire Limpio de EE.UU. y otras normativas sobre la calidad del aire de todo el mundo hicieron imprescindible un control más estricto de las emisiones de gases de escape de los motores, y los niveles de control necesarios para cumplir estas normativas no podían alcanzarse por medios manuales y mecánicos. Los postratamientos de escape, como los convertidores catalíticos, eran costosos y sensibles a los cambios en las condiciones de funcionamiento. Afortunadamente, al mismo tiempo que las agencias gubernamentales estaban reduciendo los límites de NOx y otras emisiones de escape, las tecnologías del microprocesador y la electrónica estaban evolucionando al punto en el que se podían aplicar de forma fiable en sistemas grandes de control del motor. Como resultó ser, estas tecnologías tenían beneficios más allá de la reducción de emisiones. Los sistemas de control de la actualidad integran varios sensores que miden la presión de aire de admisión y la temperatura, la temperatura de escape, la vibración provocada por la detonación, la salida de potencia, la velocidad del motor, la sincronización del encendido y otras variables al nivel de los cilindros del motor individuales, todos envían los datos a un control de microprocesador central simple. Este control luego regula todas las funciones esenciales para mantener el motor en funcionamiento de acuerdo con los parámetros prescritos para la aplicación. Consulte la Figura 1 en la que se presenta un esquema del sistema de control de la planta de energía de gas integral.

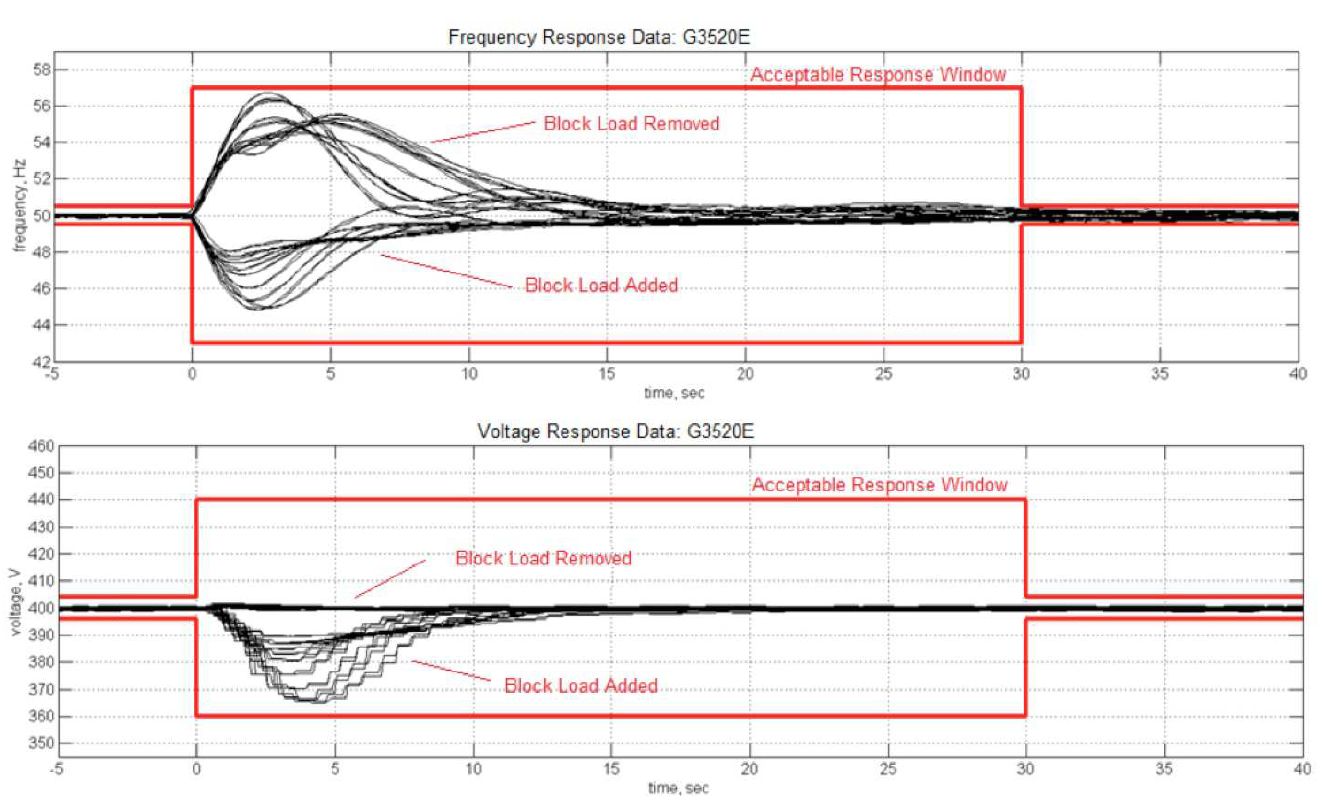

El sistema está integrado en mapas operativos preprogramados específicos de la aplicación y algoritmos complejos. El motor responde de forma rápida y precisa y permanece bajo control estricto y en condiciones de operación seguras en todo momento, incluso en condiciones altamente variables. Esto significa que los motores pueden funcionar con eficacia con mezclas pobres de aire/combustible que ahorran gas sin que se produzcan fallos de encendido, utilizar relaciones de compresión más altas que mejoran la eficiencia sin que se produzcan detonaciones, y manejar la carga y descarga del bloque sin cambios significativos en la velocidad del motor, por lo que las fluctuaciones en la frecuencia (o una caída de voltaje asociada) son mínimas. Consulte la Figura 2: Respuesta transitoria del grupo electrógeno de gas, en la que se muestra la respuesta de frecuencia y el voltaje en función del tiempo para un modelo de ejemplo Cat G3520E.

Aunque algunos operadores del motor, que estaban acostumbrados a la motorización manual del motor y eran competentes en ello, primero estaban preocupados por el control electrónico, la simplicidad de su operación hizo que sean partidarios. No hay controles del motor activos para ajustar o reparar, excepto que se recomiende una verificación de diagnóstico del sistema de control en el reparo del motor.

EMPLEAR EL CONTROL

Los motores de mucho consumo (con una gama de relación de 10:1 a 12:1 para un motor de gas natural típico) todavía se usan en áreas del mundo donde las regulaciones son menos estrictas que las de, por ejemplo, Estados Unidos y Europa. También hay aplicaciones en las que los motores de mucho consumo con control de la relación de combustible/aire simple y postratamiento de catalizador de tres vías están entre las únicas maneras económicas de cumplir con las normas de emisiones locales.

En la mayoría de las otras ubicaciones, que es la amplia mayoría de las instalaciones de motores de gas del mundo, los motores de mezcla pobre con relaciones de aire/combustible de una gama de 12:1 a una gama de 16:1 son la tecnología preferida. Estos motores requieren controles electrónicos inteligentes y un sistema de encendido de alta energía para funcionar de forma eficiente y fiable.

Los sistemas de control electrónicos de la actualidad son relativamente sofisticados y funcionan en numerosas variables de condiciones ambientales y operativas. Sin embargo, en los niveles más básicos, incluyen tres funciones esenciales:

- Control de la relación de combustible/aire entregada a los cilindros

- Detección de la detonación

- Control de la sincronización del encendido

El sistema eléctrico del motor clave era y sigue siendo el sistema de encendido. En particular, la sincronización del encendido correcta es esencial para el rendimiento del motor, el control de emisiones, la eficiencia de combustible y la larga duración. Hasta la década de 1990, la sincronización del encendido dependía de los magnetos, esencialmente generadores en miniatura accionados por el engranaje del motor que producen impulsos eléctricos y generan la chispa que enciende el combustible en los cilindros.

Los magnetos, con rodamientos, bobinas, puntos de ruptura, juntas y otros componentes sujetos a desgaste y degradación, necesitaban un mantenimiento frecuente y una reconstrucción periódica. Incluso en sus versiones posteriores de estado sólido, los magnetos estaban limitados intrínsecamente a una precisión de sincronización de más o menos un grado por cilindro.

La precisión de la sincronización fue incluso más importante a medida que los usuarios comenzaron a sobrepasar los límites de los motores y los grupos electrógenos, haciéndolos funcionar continuamente a capacidad nominal total para alcanzar el máximo resultado y retorno de la inversión. En esas condiciones, la detonación se convirtió en la principal preocupación. Los fabricantes de motores desarrollaron sistemas electrónicos para detectar la detonación y retrasar automáticamente el tiempo de encendido del motor para compensar, pero era difícil integrar la tecnología con los sistemas de encendido basados en imanes. El encendido también fue más crítico cuando los fabricantes desarrollaron motores de mezcla pobre, ya que la carga de combustible/aire pobre llevaba más energía de las chispas para encender.

Los primeros sistemas de encendido electrónico, sellados en el interior de carcasas y sin piezas móviles que pudieran desgastarse, proporcionaban una sincronización con una precisión de más o menos 0,1 grados. Estos sistemas, que todavía se utilizan ampliamente y están disponibles en los nuevos motores de producción, proporcionan una chispa fiable y de alta energía, y son más capaces de hacer frente a la detonación. En términos simples, un sensor monitoriza un punto de referencia en el engranaje de leva e indexa un cilindro. Al detectar la ubicación del punto de referencia, el sistema conoce la posición precisa de cada pistón en el ciclo de combustión y produce la chispa con la sincronización preprogramada óptima.

Luego llega la sincronización que detecta la detonación, integrada con el módulo de control de encendido. En este sistema, un acelerómetro está montado en el bloque de motor, en la mayoría de los casos puede monitorizar cada cilindro individual. Este dispositivo detecta la vibración causada por la explosión de la mezcla de combustible y aire en el cilindro. Si la vibración detectada se encuentra fuera de la gama de frecuencia normal, como en el caso de la detonación, el microprocesador ordena al control de encendido que retrase la sincronización hasta que se elimine la detonación y la vibración de combustión característica vuelva a la gama normal.

El sistema de encendido sabe cuándo producir la chispa según la información que obtiene de dos fuentes. La primera fuente es un mapa suministrado por el fabricante del motor que está almacenado en el módulo de control del motor y la segunda fuente es la información que obtiene de los sensores activos montados en el motor. Los sensores activos proporcionan retroalimentación en tiempo real sobre las condiciones en las que está funcionando el motor (temperaturas y presiones) y cuando ocurren actividades específicas. Estos sensores proporcionan información al módulo de control del motor que contiene el mapa. El mapa compara los datos del sensor con los datos tomados bajo las condiciones de laboratorio controladas al momento del desarrollo del motor para determinar qué ajustes pueden ser necesarios para mantener el motor en el rango operativo correcto.

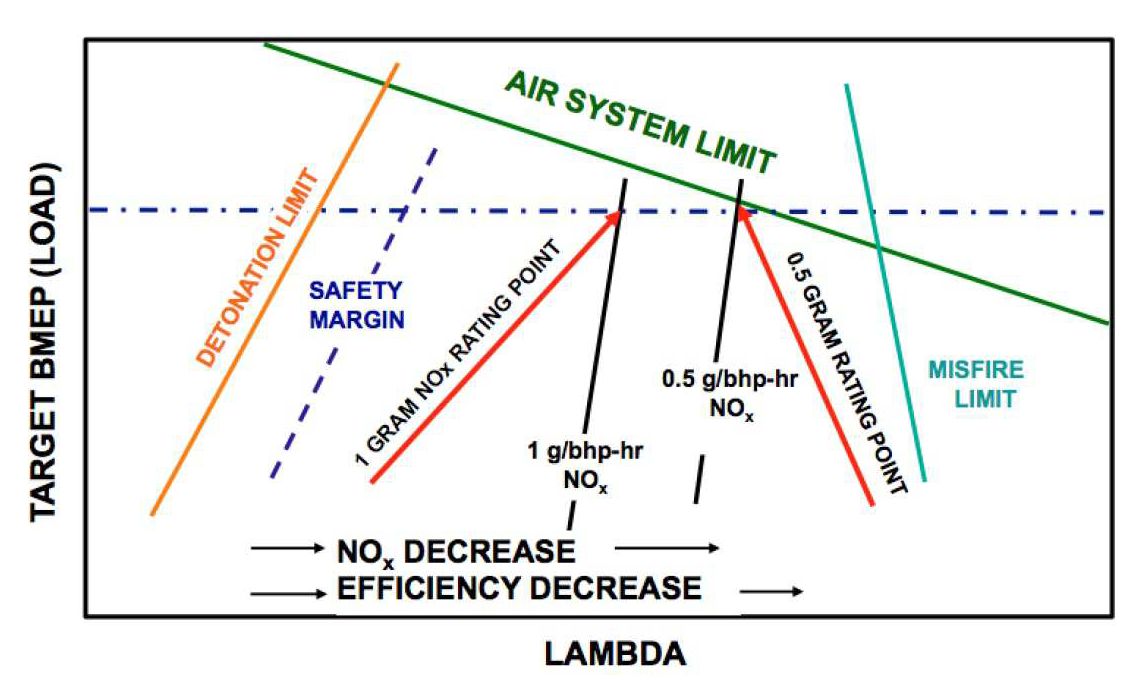

Por ejemplo, el sistema de encendido opera a una ubicación del mapa que permite el nivel de emisiones de NOx requerido e incluye un "factor de seguridad" para permitir las variaciones en las condiciones ambientales y de combustible (principalmente temperatura y humedad). La aplicación de los controles electrónicos ha permitido el funcionamiento fiable y seguro del motor mientras que, al mismo tiempo, funciona más cerca de los límites de diseño del motor. Este control preciso permite, por lo tanto, mejorar significativamente la potencia del motor y reducir las emisiones sin perjudicar los costes de mantenimiento ni la durabilidad del motor. Consulte la Figura 3.

CAUSAR LA CHISPA

Además de ser más precisos, los sistemas de encendido modernos son más robustos y generan los voltajes más altos y las chispas de mayor energía necesarias para encender las mezclas de combustible pobre. Aquí, los avances en la tecnología tienen un papel significativo.

Existen dos enfoques básicos para el encendido de los motores de mezcla pobre: cámara abierta (como en los motores de ciclo de cuatro tiempos) y cámara de precombustión. En el motor de cámara de precombustión, la chispa de la bujía de electrodo a masa único primero enciende una mezcla de combustible rica en una cámara pequeña (la cámara de precombustión) integrada en la culata de cilindro. Esta llama luego se propaga hacia afuera del cilindro y enciende la carga de aire-combustible más pobre y más grande. La ventaja de este enfoque es que tiende a producir mejor economía de combustible (generalmente cerca de uno %) que el diseño de cámara abierta. La desventaja es que la precámara necesita mantenimiento en intervalos relativamente cortos y regulares, lo cual aumenta el tiempo de inactividad por mantenimiento. El enfoque también requiere presión de combustible alta, generalmente cerca de 35 psi (241 kPa) a la precámara, lo que significa agregar un patín del compresor de gas al motor o paquete del generador.

El sistema de mezcla pobre de cámara abierta a menudo es un diseño de bujía de precámara que admite el ingreso de aire y combustible a través de orificios restrictores pequeños en la bujía (consulte la Figura 4). Al encenderse, la llama se expulsa por esos mismos orificios restrictores en el cilindro. No requiere mantenimiento adicional y funciona con combustible 1,5 lb/pulg2 a 5 lb/pulg2 (10 kPa a 35 kPa), disponible en un servicio típico de gas natural. El diseño del cilindro de cámara abierta también permite una respuesta más rápida a los cambios en la carga.

CONTROLAR LA MEZCLA

El control electrónico también ayuda a que la mezcla de aire/combustible encendida en los cilindros esté en la proporción óptima para la eficiencia y las emisiones. Los primeros controladores de relación aire-combustible usaban circuitos de retroalimentación simples en los cuales un sensor medía el contenido de oxígeno como un porcentaje del flujo de escape en el

Estos sistemas requerían mucho mantenimiento y a menudo menos eran menos fiables porque los sensores de oxígeno, expuestos a temperaturas extremas en el gas de escape, tendían a deteriorarse con el tiempo. Los sistemas de la actualidad son significativamente más fiables y mucho más sofisticados, y controlan el nivel del cilindro individual. Se destacan dos tipos básicos de control de relación aire a combustible:

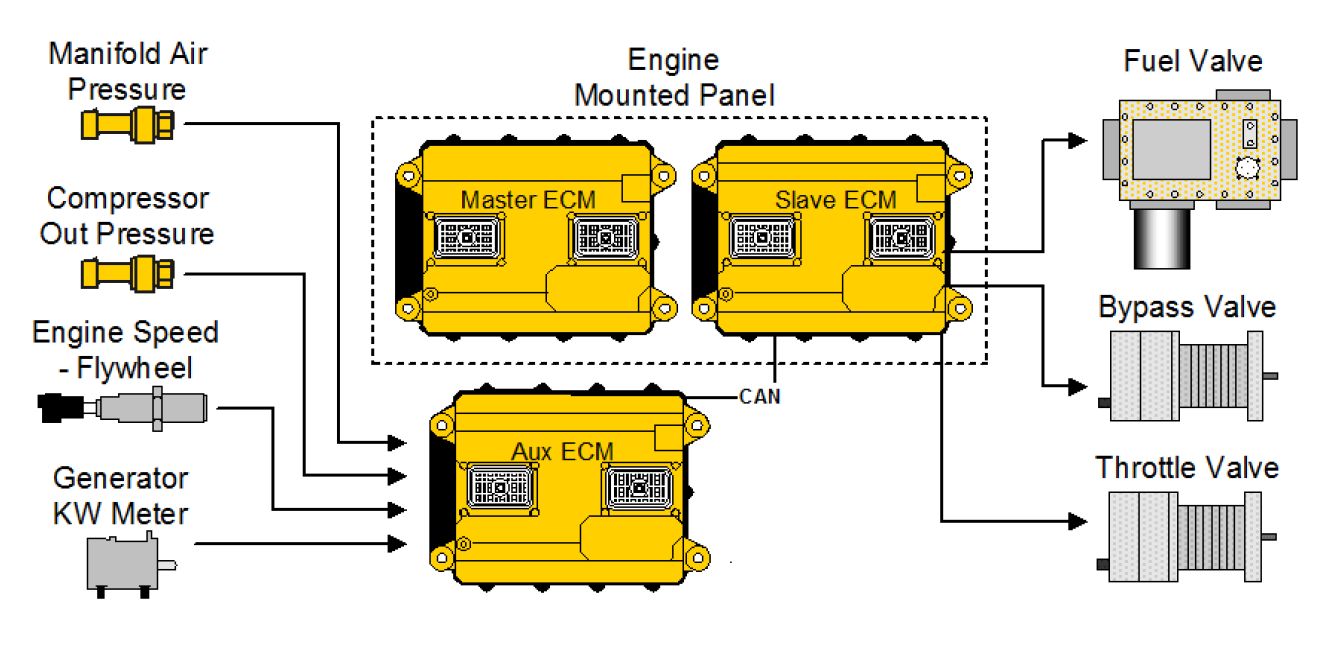

Control basado en la densidad de carga. Este sistema de control de bucle cerrado altamente fiable mantiene las emisiones de NOx dentro de una gama estrecha bajo todas las condiciones de carga independientemente de los cambios en las condiciones ambientales. El control de densidad de carga regula la mezcla de combustible basada en la densidad de la carga de aire/combustible que entra al motor. En lugar de un sensor de oxígeno de gas de escape, tiene sensores montados en el motor que miden la presión y temperatura del aire de admisión, la velocidad del motor, la carga requerida y la sincronización del motor. Los mapas del módulo de control del motor se usan para determinar el flujo de combustible necesario para la carga deseada. El sistema ajusta automáticamente la humedad y la presión atmosférica para optimizar el consumo de combustible y las emisiones de escape mientras se mantiene la precisión del sistema. Consulte la Figura 5.

Control basado en la temperatura del cilindro. También conocido como Administración total electrónica (TEM), este enfoque analiza la temperatura de los cilindros individuales y cambia rápidamente la mezcla de combustible según corresponda con el ajuste combinado del mezclador de gas, acelerador del motor y válvula de descarga de los gases de escape. Como las emisiones de NOx corresponden directamente a la temperatura del cilindro y el tiempo que los gases están expuestos a ella, este método es altamente efectivo para el control de NOx. El control responde rápidamente a las variaciones de calidad de combustible mientras mantiene las emisiones estrictamente reguladas. Las temperaturas uniformes reducen el esfuerzo mecánico en los cilindros individuales de manera que la presión máxima y por lo tanto la eficiencia puedan maximizarse. Este método permite una potencia uniforme por cilindro, y permite densidad de potencia completa desde cada cilindro y una clasificación de potencia máxima del motor. El sistema también incluye la detección de la detonación cilindro por cilindro y el control de sincronización. Consulte la Figura 6.

OTRAS MEJORAS

Además del control electrónico, una variedad de innovaciones está llevando al rendimiento del motor de gas a nuevos niveles.

Motores mejorados Mientras que la mayoría de los motores se compran básicamente de fábrica con un paquete de accesorios basado en las clasificaciones publicadas y una lista de precios, ha surgido un segundo modelo de producción: la personalización de conjuntos motor/generador individuales para adaptarlos a la aplicación. En este modelo, los usuarios proporcionan una muestra de combustible, describen las condiciones ambientales y la altitud, y especifican la aplicación y el objetivo clave de funcionamiento (por ejemplo, el mayor ahorro de combustible, las menores emisiones, la capacidad de carga en bloque). Luego, el fabricante diseña y construye a la medida un sistema de motor para cumplir con esos criterios específicos.

La variedad de la personalización es considerable. Por ejemplo, los ingenieros de aplicaciones del fabricante pueden seleccionar entre una variedad de relaciones de compresión, pistones con diferentes capacidad de remolino para tipos de combustible específicos, diferentes turbocompresores y configuraciones de anillos o boquillas, y mapas de sincronización del motor y sistemas de aire específicos del sitio. Las unidades personalizadas se entregan sin diferencia significativa en el tiempo de espera ni en el costo instalado por kilovatio en comparación con el modelo tradicional.

Los paquetes personalizados generalmente alcanzan mejor ahorro de combustible que las unidades terminadas y no necesitan ser reducidos para las condiciones ambientales porque están diseñados específicamente pensando en las condiciones locales. Por otro lado, pueden ser menos adaptables a los cambios en la calidad del combustible. La personalización más extrema también limita la flexibilidad para mover unidades a una ubicación donde las condiciones ambientales y de combustible difieran del criterio de diseño original sin la reconfiguración o degradación en el rendimiento. Es posible que sea necesario cambiar componentes para optimizar las unidades para el nuevo sitio.

Análisis de combustible en línea. Este sistema se aplica principalmente a combustibles de baja energía como gas de digestor, gas de relleno sanitario y metano de mina de carbón, que se sabe que tiene valores variables de calentamiento y contenido contaminante por encima de los niveles que el sistema de control de motor puede compensar.

En un relleno sanitario, por ejemplo, un día nublado o de lluvia puede retardar una actividad anaeróbica y causar que el contenido de metano disminuya y el contenido de dióxido de carbono aumente. Para tales casos, instalar un cromatógrafo de gas en la tubería de combustible para detectar e identificar el contenido de hidrocarburos combustibles del combustible puede adecuar el controlador de la relación aire/combustible del motor, y permite que el motor se ajuste al valor de calentamiento del combustible o el número de metano para mantener el rendimiento y la regulación de emisiones a pesar de las variaciones amplias del combustible.

Ciclo Miller. El ciclo Miller se diferencia del ciclo de cuatro tiempos más tradicional en que las válvulas de admisión no se cierran cuando el pistón alcanza el punto muerto inferior, sino entre 10 y 15 ° antes del punto muerto inferior. El ajuste en el ciclo de combustión por sí solo puede aumentar la eficiencia del combustible en aproximadamente un punto porcentual. El ciclo Miller se puede configurar como una versión de cierre temprano de la válvula de admisión (EIC) o cierre tardío de la válvula de admisión (LIC). La configuración del árbol de levas de EIC se usa en la mayoría de los motores de trabajo pesado de gas. A medida que el pistón continúa hacia abajo con las válvulas de admisión cerradas, la mezcla de aire/combustible se expande y se enfría, lo cual aumenta el margen de detonación. Consulte la Figura 7.

Un mayor margen de detonación permite una mayor relación de compresión de 14:1 o 15:1, versus 11:1 o 12:1 para el ciclo de cuatro tiempos. La relación de expansión más grande permite una mayor relación de expansión en el cilindro, lo que produce un mejor uso del combustible y aumento de la eficiencia del combustible. Entregar una carga completa de aire-combustible en un intervalo de admisión acortado requiere turbocompresores más eficientes que proporcionan un flujo de aire rápido, de este modo los motores de ciclo Miller tienden a tener menos altitud y flexibilidad de la temperatura ambiente.

Flujo de escape y aire optimizados. Algunos motores avanzados tienen sistemas de admisión y escape mejorados para permitir el flujo de aire altamente eficiente y de baja pérdida. Una tecnología llamada Línea de recuperación avanzada de energía pulsada (PEARL, Pulsed Energy Advanced Recovery Line) utiliza tubos de escape de flujo optimizado que transmiten un flujo de masa de escape más constante a los turbocompresores. Cada módulo PEARL evacúa el escape de dos cilindros. El flujo de escape está sincronizado para mantener el turbocompresor girando a la velocidad óptima en el rango de carga operativa deseado del motor. El flujo de masa de escape consistente causa una contrapresión uniforme de manera que todos los cilindros operen al mismo nivel de potencia. El tiempo de encendido preciso, ajustado automáticamente por cilindro para cambios en la calidad del combustible, aumenta este proceso. Consulte la Figura 8.

Metalurgia avanzada. La composición de aleación del metal en componentes fundamentales del cilindro se ha perfeccionado para reducir el desgaste y aumentar la vida del producto. Estos cambios del material especialmente afectan los pistones, válvulas y asientos de válvula, culatas de cilindro y superficies del cojinete. Además, algunos modelos de motor se han diseñado específicamente para combustibles de baja energía y están endurecidos contra las impurezas del combustible generador de ácido. Los metales brillantes que son vulnerables a la corrosión por ácido se sustituyen en determinados componentes por materiales resistentes a la corrosión. Por ejemplo, los núcleos del posenfriador fabricados en cobre y aluminio en los motores de gas natural estándar son de acero inoxidable en las versiones de combustible de baja energía; los cojinetes del árbol de levas utilizan un soporte de bronce en lugar de aluminio con soporte de acero.

TENDENCIA DEL SERVICIO

Los avances en la tecnología del motor no solo están limitados a los equipos y electrónica del motor, las últimas herramientas de mantenimiento y los métodos también ayudan a los usuarios a optimizar los intervalos de servicio y detectar y corregir las anomalías operativas antes de que ocurra el tiempo de inactividad por el mantenimiento no planificado y las reparaciones.

La tendencia del servicio puede mejorar significativamente el factor de capacidad del motor. En lugar de realizar el mantenimiento según lo reglamentado (completar tareas en intervalos de servicio genéricos relativamente cortos exactamente como se indica en el manual del propietario), los operadores más informados usan herramientas como el análisis de desgaste y el análisis de fluido y aceite para desarrollar tendencias y determinar con el tiempo los intervalos de servicio óptimos para el motor en la aplicación específica. Las tendencias de servicio pueden indicar que hay disponibles intervalos de servicio más largos que reducen el tiempo de inactividad para el mantenimiento no planificado. La tendencia también puede indicar que se requieren intervalos más cortos para ayudar a eliminar el desgaste excesivo y reducir el riesgo de fallas. Los intervalos más cortos son comunes cuando se usan combustibles de menor calidad.

Además, los sistemas de control del motor admiten diagnósticos sofisticados que pueden ayudar a prevenir los problemas. Los sistemas activan alarmas y códigos de falla para una amplia gama de problemas, como una temperatura de escape excesiva incluso en un cilindro simple o una relación aire-combustible fuera de la gama especificada. A continuación, se pueden utilizar herramientas informáticas para examinar los códigos de avería y observar las tendencias de funcionamiento. Estas herramientas también pueden utilizarse para cambiar las características de funcionamiento del motor. Por ejemplo, las últimas mejoras de los fabricantes a los mapas operativos del motor o cambios en los mapas para adaptarse a una aplicación específica, se pueden agregar con una simple programación flash sin abrir el módulo de control.

VOLVER AL TRABAJO

Las tecnologías de control de la actualidad y otros avances proporcionan a los operadores más oportunidades que nunca para implementar motores de gas de manera rentable en muchas aplicaciones. Los distribuidores de equipos de generación de energía y motores ofrecen conocimientos y experiencia para ayudar a elegir las unidades más adecuadas para un propósito específico y obtener los mayores resultados de ellos a un costo óptimo durante los ciclos de vida del producto.

APÉNDICE

Algunos aspectos básicos

El control del motor esencialmente se reduce una serie de ventajas: medir la temperatura ambiente y la humedad, la altitud, las características del combustible, relación de compresión del cilindro, la sincronización de encendido y otros factores para alcanzar los resultados deseados en la salida de potencia, eficiencia del combustible y emisiones.

Un objetivo del control clave es extraer la máxima potencia sin poner al motor en una forma no controlada de combustión llamada detonación. En la combustión de combustible gaseoso normal, la chispa de la bujía enciende la mezcla de aire-combustible en el cilindro del motor y una llama frontal se dispersa uniformemente y consume todo el combustible en el cilindro de manera ordenada mientras proporciona energía al pistón en el momento correcto para crear la máxima potencia. Para optimizar el consumo de combustible y maximizar la contribución de energía, los combustibles con diferentes valores de calor y diferentes tipos de gases inertes atrapados se deben sincronizar de forma diferente debido a las variaciones en las velocidades de las llamas.

Cuando ocurre la detonación ("golpeteo"), la llama frontal comienza a esparcirse desde la bujía, pero a medida que el combustible se oxida y la presión se acumula, los "gases finales", generalmente en los bordes externos del cilindro, se queman espontáneamente. Según el nivel de detonación, esto puede aumentar ampliamente la presión del cilindro, posiblemente hasta un nivel que dañe los componentes del cilindro. Como la potencia máxima en el cilindro se genera antes que lo normal en la carrera de fuerza, esta detonación también reduce la salida de potencia. Si no se controla, la detonación causa daños graves al pistón y otros componentes del motor.

Los factores que afectan la detonación son las características del combustible (valor térmico y tiempos de combustión asociados), la relación de compresión, la temperatura de la mezcla de combustible, la sincronización de encendido, la carga del motor y la relación aire/combustible. Una variable crítica es el número de metano del combustible, una evaluación del índice de oxidación del combustible y una expresión de la resistencia a la detonación. Al metano puro, que se quema muy lentamente con facilidad y tiene alta resistencia a la detonación, se le asigna el número de metano 100. Por otra parte, al hidrógeno que se quema muy rápida y explosivamente y tiene muy poca resistencia a la detonación, se le asigna el número de metano cero.

A cada combustible se le puede asignar un número de metano según su contenido de gases como metano, etano, propano, hidrógeno y otros gases hidrocarburos. Cuanto mayor es el número de metano del combustible, se quema más lentamente y se comporta más como metano puro, resiste mejor la detonación. Algunos constituyentes del combustible son más resistentes a la detonación que el metano. Los gases no combustibles atrapados en el combustible también pueden ayudar a elevar el número de metano. Por ejemplo, los biocombustibles a menudo contienen CO2, creado como un subproducto de la digestión anaeróbica. CO2 actúa como retardante del fuego (por eso se usa en muchos extintores de incendios) y tiene el efecto de retardar la velocidad de la llama en el cilindro. Como el número de metano es una comparación del índice de quemado de combustible con el del metano y el hidrógeno, es posible que el combustible tenga un número de metano más alto que 100. Con todos los otros factores iguales, a medida que el número de metano disminuye, es más probable que el motor experimente detonación.

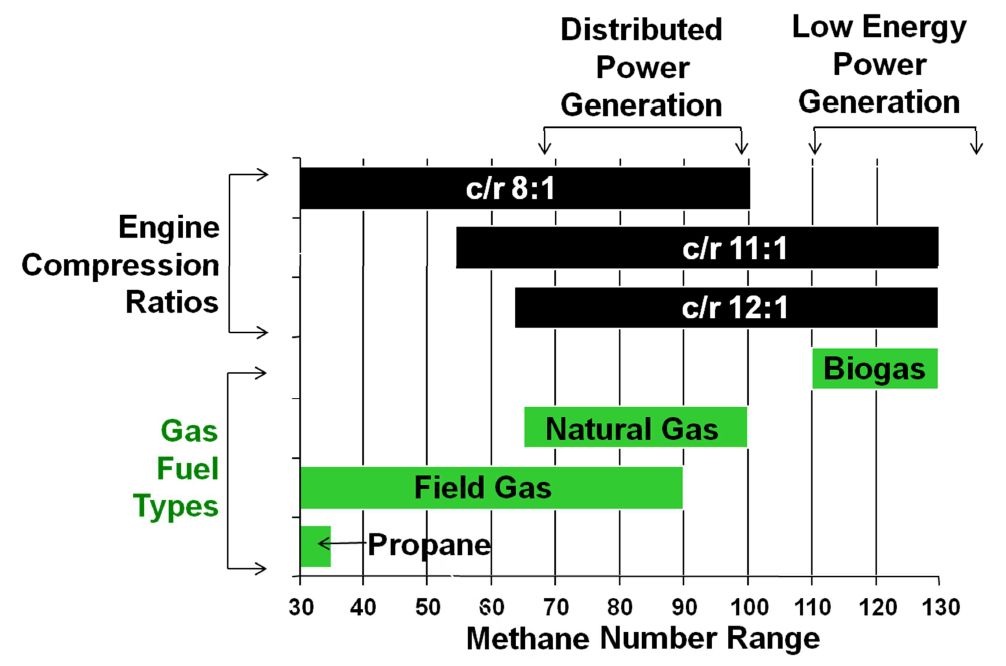

La relación de compresión es otra variable crítica. Cuanto mayor es la relación de expansión, es decir, más combustible se comprime en los cilindros, mayor es la relación de expansión y mayor la salida de potencia y el ahorro de energía. Sin embargo, el número de metano afecta la capacidad del motor de funcionar a una relación de compresión alta sin causar una detonación. Un combustible con un número de metano bajo (una alta tendencia hacia la detonación) puede requerir disminuir la relación de compresión o retardar la sincronización de encendido (quemar el combustible más tarde en el ciclo de combustión). El efecto neto es que se reduce la eficiencia del combustible y puede ser necesario reducir la clasificación de potencia, también.

La figura a continuación muestra la relación entre la relación de compresión y el número de metano para las aplicaciones comunes del motor (consulte la Figura 9).

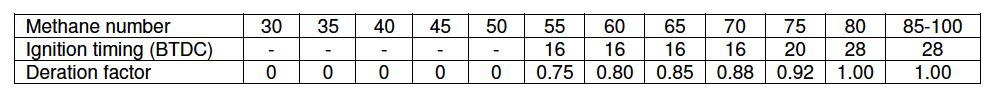

Generalmente, un combustible con un número de metano más bajo se usa mejor con una relación de compresión más baja. La guía de uso de combustible adjunta (Figura 10) muestra, para un modelo de motor, la relación entre el número de metano, la sincronización de encendido y la clasificación de potencia del motor.

Efecto del número de metano en la sincronización de encendido y la clasificación de potencia

Número de metano 30 35 40 45 50 55 60 65 70 75 80 85-100

Sincronización del encendido (BTDC) - - - - - 16 16 16 16 20 28 28

Factor de duración 0 0 0 0 0 0,75 0,80 0,85 0,88 0,92 1,00 1,00

Este motor está diseñado para proporcionar su clasificación de potencia total (es decir, 1.000 hp) en combustible con el número de metano de 85 a 100. Cuando se usan tales combustibles, la sincronización de encendido óptima es 28° antes del centro muerto superior (BTDC). La sincronización del motor más alta tiende a ir mano a mano con mejor eficiencia del combustible: cuanto mayor es la sincronización del encendido, mejor tiende a ser la eficiencia del combustible. El factor de reducción de 1,0 indica que el motor funciona a su clasificación completa. Sin embargo, si el número de metano cae a 75, la sincronización se debe cambiar a 20° BTDC para evitar la detonación, y el factor de reducción de 0,92 significa que la salida del motor será de 920 hp. La salida del motor también se puede reducir cuando la temperatura ambiente y la altitud aumentan.

Apéndice 2: Conceptos de motores de combustión rica y de mezcla pobre

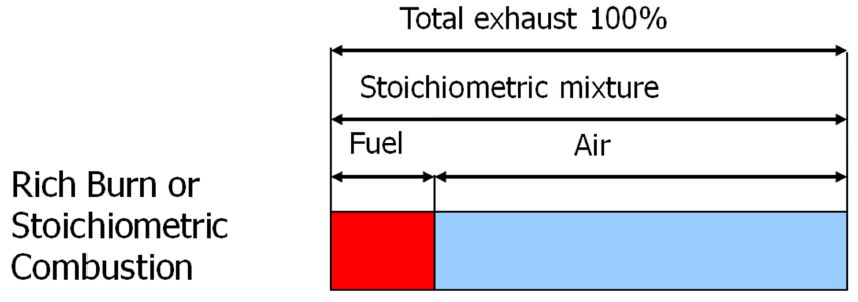

Los términos "combustión rica" y "mezcla pobre" se relacionan con la cantidad de exceso de gases en los cilindros del motor con la mezcla de aire y combustible.

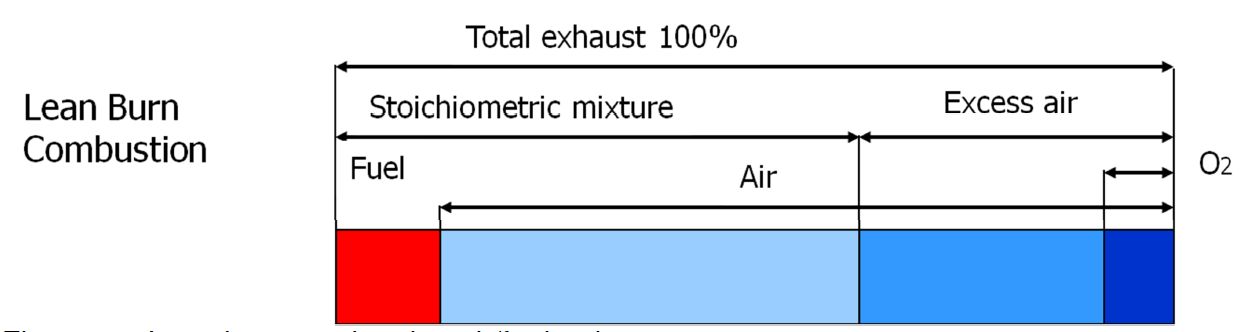

La mezcla de aire y combustible químicamente ideal, llamada mezcla estequiométrica, es una relación de aire-combustible para alcanzar la combustión completa del combustible. En otras palabras, solo las cantidades correctas de oxígeno y combustible están presentes de manera que ambos se consuman por completo en el proceso de combustión (consulte la Figura 11).

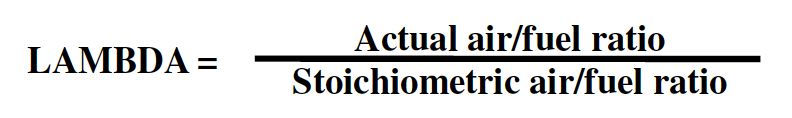

LAMBDA

La presencia de un exceso de aire en la mezcla de aire y combustible de admisión se mide mediante una relación llamada LAMBDA.

Esta es una indicación directa de cuán rica o pobre es la mezcla de aire y combustible.

Una relación de aire y combustible estequiométrica es una LAMBDA de 1. A medida que la cantidad de aire en exceso aumenta, también aumenta el valor de LAMBDA.

A medida que la cantidad de aire en exceso aumenta, también aumenta el valor de LAMBDA.

Combustión rica

Un motor de combustión rica es un motor de encendido por chispa en el que el contenido de oxígeno en la corriente de escape antes de cualquier dilución es del 1 % o menos en volumen, medido en base seca (escape). Este motor opera a condiciones estequiométricas o cerca de ellas (se puede agregar un poco de aire en exceso para garantizar el consumo completo del combustible). Los motores de mezcla rica tienen las siguientes características en comparación con los motores de mezcla pobre del mismo tamaño:

- Temperaturas de escape más altas

- Emisiones de NOx más altas (debido a temperaturas de escape más altas)

- Consumo de combustible más completo

- Densidad de potencia baja

Cuando se comparan con los motores de mezcla pobre del mismo tamaño y configuración, los motores de mezcla rica tienen dos ventajas. La mayor es la posibilidad de aplicar un sistema de postratamiento de reducción catalítica no selectiva (NSCR). Esta tecnología se ha usado durante muchos años y se ha probado que reduce las emisiones (CO, NOx, hidrocarburos no quemados) hasta un 95 % cuando se aplica un sistema de postratamiento de bucle cerrado. El NSCR también es relativamente económico. La segunda ventaja potencial es un menor primer costo del motor.

Mezcla pobre

Un motor de mezcla pobre es un motor que se enciende con una chispa y no que es un motor de mezcla rica. Aunque un motor podría clasificarse técnicamente como de mezcla rica con niveles de oxígeno de escape del 4 %, un motor de mezcla pobre funciona con aire en exceso o gases inertes (como CO2 en el caso de un motor funcionando con gas digestor anaeróbico). Los motores de mezcla pobre tienen las siguientes características en comparación con los motores de mezcla pobre del mismo tamaño:

- Temperatura de escape más baja

- Emisiones de NOx y CO del escape más bajas

- Densidad de alta potencia

- Mejor eficiencia del combustible

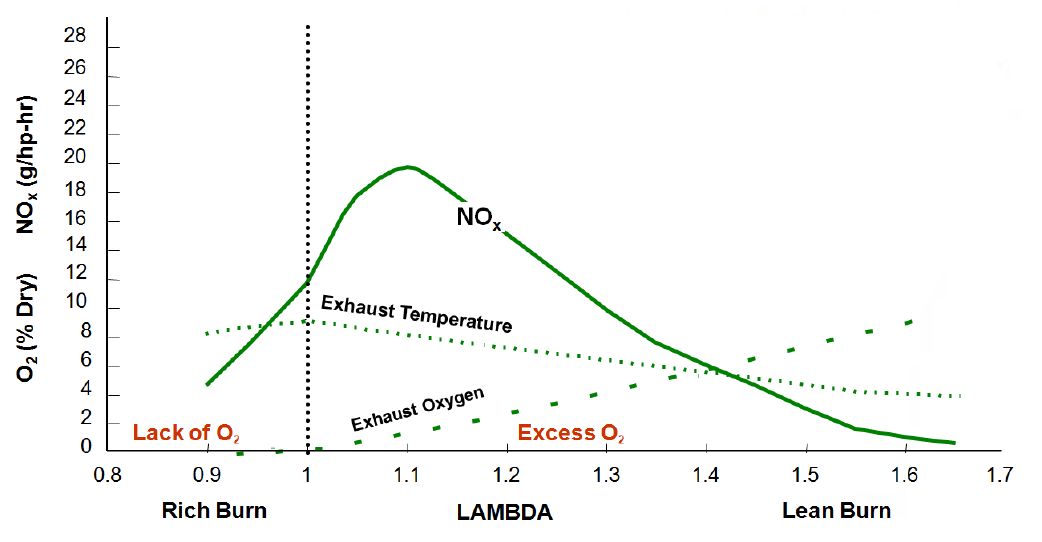

En el gráfico anterior, se muestran los efectos de mezclas de aire/combustible progresivamente más pobres (valores en aumento de LAMBDA):

- A medida que LAMBDA aumenta, disminuyen las temperaturas de escape

- A medida que las temperaturas disminuyen, aumenta el NOx

- A medida que LAMBDA aumenta, aumenta el exceso de O2

- A medida que LAMBDA aumenta y la eficiencia del combustible disminuye, puede haber más hidrocarburos quemados.

La producción de NOx es menor en un motor de mezcla pobre que en un motor de mezcla rica, generalmente en 250-500 mg/Nm3 (0,5 a 1,0 g/bhp-hr), lo que permite que el motor de mezcla pobre se use en muchas aplicaciones sin controles especiales de las emisiones de escape.

La desventaja de la tecnología de mezcla pobre es que los gases de escape más pobres y más fríos limitan la producción de NOx. Puede ser difícil y costoso reducir aún más el nivel de NOx de un motor de mezcla pobre. Esto se hace normalmente con un catalizador basado en reactivos de reducción catalítica selectiva (SCR), en el que se dosifica amoníaco o urea en el sistema de escape. Este proceso requiere equipo adicional y un tanque de almacenamiento de reactivos separado, que se agrega a los costos de operación.

Los motores de mezcla rica y de mezcla pobre tienen funciones en la producción de potencia. El desafío es seleccionar la tecnología que mejor se adapte a los requisitos operativos del propietario que se relacionan con la economía de combustible, el control de emisiones, la densidad de energía y otros factores.

Acerca del autor

Michael A. Devine es gerente de Comercialización/Productos de Gas en Gas Electric Power Group de Caterpillar Inc., con sede en Lafayette, Indiana. Se lo puede contactar en Devine_Michael_A@cat.com.