Si ya tiene una cuenta existente de otra aplicación de Cat, puede usar la misma cuenta para iniciar sesión aquí

Una cuenta. Todo Cat.

Su cuenta de Caterpillar es la única cuenta que utiliza para iniciar sesión y seleccionar los servicios y las aplicaciones que ofrecemos. Compre piezas y máquinas en línea, gestione su flota, conéctese desde sus dispositivos móviles y mucho más.

Información de la cuenta

Configuración del sitio

Seguridad

Diseño y sistemas del grupo electrógeno puesto en paralelo

Don Dentino , asesor superior de estrategias para la definición de productos de Caterpillar Inc.

Junio de 2018

INTRODUCCIÓN

El arte de los grupos electrógenos puestos en paralelo ha evolucionado a lo largo del tiempo. Un proceso que una vez requería componentes sincronizados y discretos, paneles llenos de relés de protección de los discos de inducción y medidores analógicos, ahora se realiza con menos componentes basados en un microprocesador y más rentables. Esto no solo sirvió para reducir el costo relativo y la huella del equipo de conmutación, sino que también ha mejorado la conectividad y comunicación entre varios elementos del sistema de potencia de emergencia (EPS, Emergency Power System) tradicional.

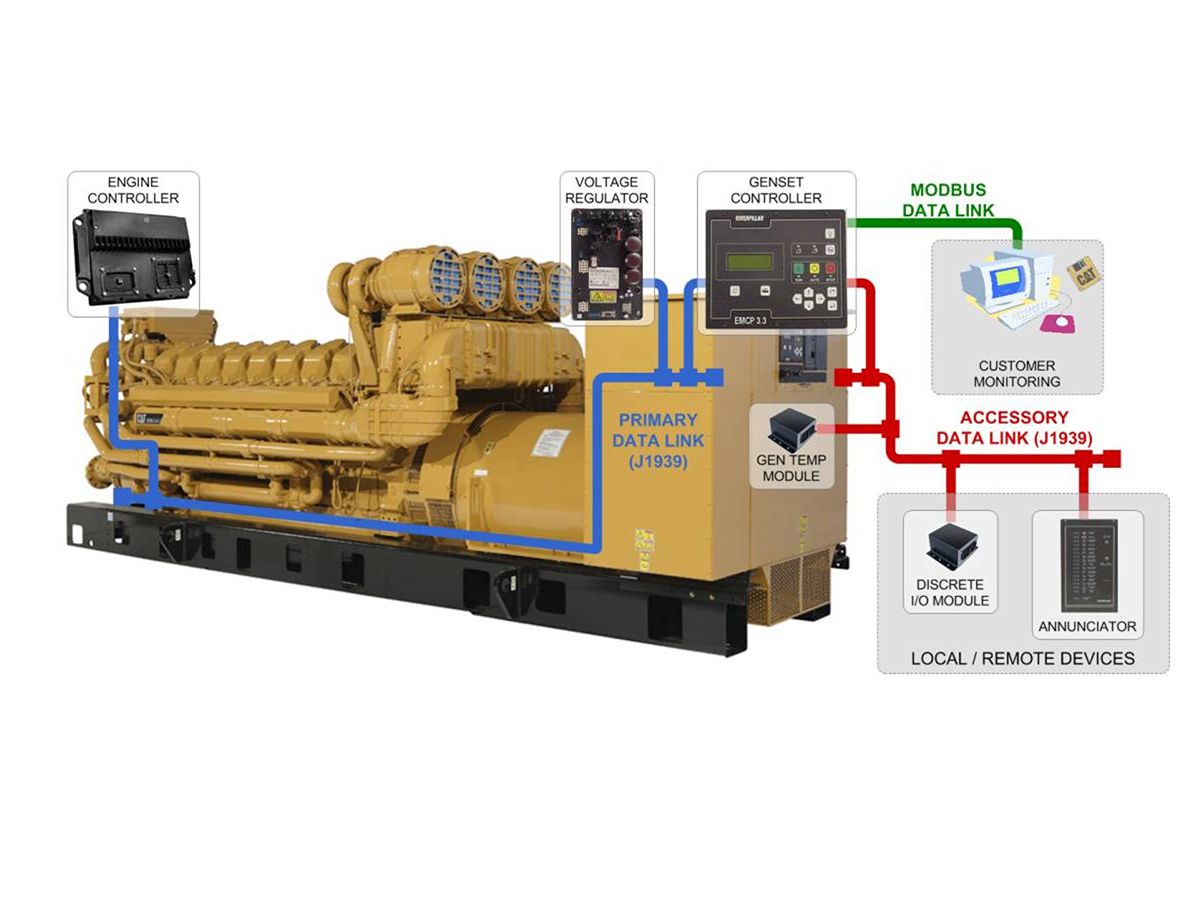

A lo largo del tiempo, el grupo electrógeno en sí mismo ha evolucionado con su propio sistema de controles basados en microprocesadores. La integración de los controles en el motor y el generador ha servido para aumentar la funcionalidad del grupo electrógeno, lo que permite una mayor densidad de potencia (kW/pies cuadrados) del paquete y una mayor integración en el balance del EPS.

En este documento, revisaremos las opciones disponibles en las soluciones puestas en paralelo de grupos electrógenos, que han sido posibles gracias a la disponibilidad de tecnologías integradas. Describiremos las características y los beneficios de los distintos enfoques, las ventajas y desventajas de cada uno y analizaremos pautas generales, que incluyen cuándo aplicar cada tecnología puesta en paralelo. De este modo, combinaremos las diversas tecnologías con los criterios de diseño, desde las configuraciones puestas en paralelo más básicas hasta las más complejas.

SOLUCIONES PUESTAS EN PARALELO PARA GRUPOS ELECTRÓGENOS ACTUALES

La puesta en paralelo de los grupos electrógenos es tanto un arte como una ciencia. Cada instalación del EPS es tan única como las necesidades de potencia de cada cliente individual y los ingenieros de diseño involucrados en su desarrollo. Quizás aún más importante, las restricciones presupuestarias impactan en la ciencia empleada. Todos estos factores han resultado en una evolución de las estrategias empleadas en grupos electrógenos puestos en paralelo. Las páginas siguientes contienen tres categorías de alto nivel que se utilizan para describir esas estrategias. Mientras que la terminología que se usa puede diferir según el fabricante, encontrará que las soluciones que se ofrecen se ajustan a una de las tres categorías principales. Las soluciones híbridas que involucran cualquier combinación de los enfoques también se implementan en una tarea continua para satisfacer los requisitos de los clientes de manera creativa y rentable.

CONTROLES PUESTOS EN PARALELO EN GRUPOS ELECTRÓGENOS

Los controles puestos en paralelo en grupos electrógenos hacen referencia a los controles específicos puestos en paralelo y sincronizados basados en microprocesadores que se encuentran en el grupo electrógeno del paquete. En este caso, las operaciones de control de sincronización se combinan con las funciones de control del grupo electrógeno más básicas en un único controlador del grupo electrógeno. Se ha comprobado que este método de puesta en paralelo es una solución simple y económica cuando se requiere funcionalidad básica del sistema. Estas soluciones puestas en paralelo suelen estar limitadas a configuraciones puestas en paralelo estándar y, a menudo, se combinan con disyuntores montados en generadores u otro medio de desconexión (es decir, contactores) para conectar los generadores de manera eléctrica. Estos dispositivos de control multifuncionales incluirán las funciones básicas que se esperan de los sistemas de control puestos en paralelo tradicionales: arbitraje de bus sin corriente, sincronización manual/automática, distribución de carga real (kW) y reactiva (kVAR) y funcionalidad de exclusión/incorporación de cargas. Los sistemas de control más avanzados también incluirán la posibilidad de conectar y desconectar grupos electrógenos de manera automática de una demanda basada en cargas de un bus eléctrico común ("detección de carga/demanda de carga").

En casos en que no se aplica la capacidad de control maestro adicional, los sistemas suelen limitarse a aplicaciones aisladas de bus comunes (isla de unidades múltiples/respaldo de emergencia o configuraciones de potencia principal) o generador único para situaciones de puesta en paralelo de la red de servicios públicos. Las aplicaciones que requieren una secuencia complicada de operación no son muy adecuadas para las soluciones puestas en paralelo en los grupos electrógenos debido al costo y la complejidad para aplicar el sistema en el sitio.

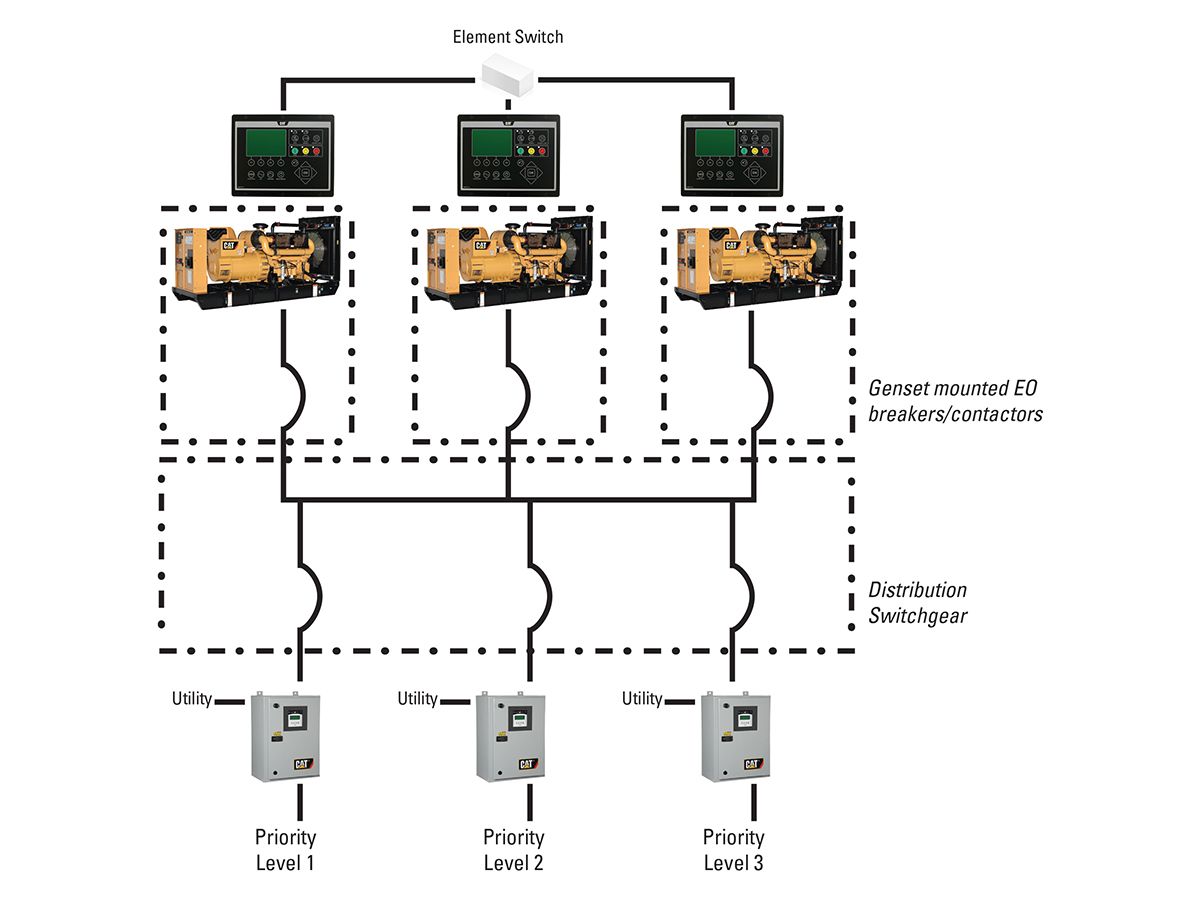

A menudo, las típicas aplicaciones puestas en paralelo en los grupos electrógenos se limitan a aplicaciones de bajo voltaje (<600 V) debido a cuestiones relacionadas con el montaje de los controles en el paquete a mayor voltaje. En las aplicaciones de voltaje medio, se pueden utilizar controles y diseños similares, pero se montan de manera remota en más de una configuración de solo controles; este tema se analizará más adelante en este documento. En aplicaciones de bajo voltaje, la generación de energía del grupo electrógeno se conecta al equipo de conmutación de distribución o el tablero de distribución como se indica en la única línea de ejemplo más adelante en la Figura 1. En este sistema de ejemplo, los tres grupos electrógenos equipados con controles puestos en paralelo se conectan a un bus eléctrico (común) principal a través de un disyuntor operado eléctricamente y montado en el grupo electrógeno. Si bien se pueden utilizar otros métodos para conectarse o desconectarse de un bus, es fundamental que la velocidad del dispositivo de conmutación sea suficiente para la función de sincronización (es decir, 5 ciclos de cierre/apertura) para evitar una puesta en paralelo fuera de fase. Además, se puede ejecutar la función de conmutación en el propio generador o el equipo de conmutación de distribución. Las instalaciones típicas también incluyen interruptores de transferencia automática suministrados por el bus común y controlados mediante la salida del controlador montado en el grupo electrógeno. Los sistemas de control más avanzados permitirán ejecutar la exclusión priorizada y la reincorporación de cargas descendentes a través de los interruptores de transferencia con o sin la ayuda de un dispositivo de control maestro independiente (representado en la Figura 1).

Ventajas

El beneficio principal de este tipo de sistema es el costo de la tornillería. Al combinar las funciones de sincronización con los controles del grupo electrógeno (funciones tanto dentro de este como de sí mismo), se ha comprobado que se reduce el costo inicial del sistema. Además, este método a menudo sirve para reducir el costo y el espacio del equipo de conmutación de distribución, ya que los controles de sincronización no ocupan espacio en el equipo de conmutación. En resumen, se ha comprobado que los sistemas puestos en paralelo montados en el paquete proporcionan soluciones con precios competitivos.

Los sistemas puestos en paralelo en los grupos electrógenos se caracterizan por ser de baja complejidad y tener una capacidad y operación predefinidas. Son relativamente simples de aprender y operar. También ofrecen diseños uniformes para ciertas aplicaciones, ya que no dependen de las variabilidades de otras tecnologías, como los sistemas del controlador lógico programable (PLC, Programmable Logic Control), que requieren programación y lógica que diferirán según el integrador del sistema. A menudo, estos sistemas implican un tiempo de producción breve cuando se incluyen como parte de una solución de grupo electrógeno basada en la fábrica, que brinda la ventaja agregada de formar parte del conjunto de la fábrica y el proceso de prueba del grupo electrógeno.

Desventajas

Algunas de las mismas características que hacen que los sistemas puestos en paralelo en grupos electrógenos sean interesantes se vuelven desventajas de la tecnología. La operación predefinida del dispositivo de control limita los conjuntos de características y la flexibilidad del sistema. En comparación, la tecnología del PLC, que a menudo se utiliza en los sistemas del equipo de conmutación puestos en paralelo, permite una mayor flexibilidad de diseño. Cuando se aplican soluciones puestas en paralelo en grupos electrógenos, se debe prestar atención para garantizar que las características de la tecnología cumplan con los requisitos de la aplicación prevista. Esto incluye la secuencia de operación del sistema así como cualquier requisito de integración del sitio.

Algunas de las limitaciones relacionadas con la flexibilidad de estos sistemas se pueden superar mediante la incorporación de controles maestros del sistema. Ya sea que estos controles se suministren en un montaje de pared o sean paneles de control independientes, suelen ofrecer control y monitoreo a nivel del sistema adicionales, lo que amplía la capacidad de los controles montados en el grupo electrógeno.

A medida que se incorporan capacidades al dispositivo puesto en paralelo en el grupo electrógeno, la integración y configuración en el sitio se vuelve más complicada. Es posible que se solicite más configuración, cableado y pruebas para validar la instalación, y debería considerarse al momento de evaluar el costo total para aplicar este tipo de sistema.

SOLO CONTROLES PUESTOS EN PARALELO

Hay ciertos sistemas, como las aplicaciones de los grupos electrógenos de medio y alto voltaje, en los que se prefiere mantener independientes los controles puestos en paralelo de los grupos electrógenos, así como del equipo de conmutación de distribución. Para este tipo de aplicaciones, las soluciones solo con controles puestos en paralelo están disponibles. En esta estrategia, los controles de sincronización se instalan en un panel de control montado en la pared o en un gabinete independiente. Además, puede consistir tanto en controladores dedicados similares a aquellos utilizados en la solución en el grupo electrógeno, sistemas de control del PLC o alguna combinación de ambas tecnologías.

Al igual que en los controles puestos en paralelo en los grupos electrógenos, estas soluciones tienden a incluir configuraciones puestas en paralelo predefinidas en las que los grupos electrógenos se conectan directamente al equipo de conmutación de distribución o el tablero de distribución y controlan los interruptores de transferencia automática descendentes o los disyuntores de distribución. Sin embargo, cuando se utilizan los PLC, estos sistemas se pueden volver bastante flexibles e incluir soluciones avanzadas, como la puesta en paralelo de servicios públicos.

A pesar de que no todos los fabricantes de controles y grupos electrógenos ofrecen estos sistemas, suelen considerarse una plataforma para el control de nivel maestro cuando se aplican con controles puestos en paralelo en el grupo electrógeno. A menudo, incluyen opciones para HMI (Human-Machine Interface, interfaz hombre-máquina) con pantalla táctil más avanzadas destinadas a la interfaz del operador del sistema. Además, estas soluciones también se pueden equipar de manera opcional con la capacidad de puesta en paralelo de los servicios públicos o las configuraciones de PLC redundantes que cumplen con las especificaciones más altas del sector.

Ventajas

En un enfoque similar al de las soluciones puestas en paralelo en grupos electrógenos, las soluciones de solo controles suelen estar equipadas con componentes estándar y ofrecen secuencias de operación predefinidas. Estas resultan en tiempos de elaboración más cortos en comparación con las soluciones del equipo de conmutación integradas puestas en paralelo. Sin embargo, los diseños personalizados se pueden desarrollar con mayor facilidad en esta plataforma, lo que ofrece soluciones más complejas con mejores conjuntos de características y la flexibilidad para cumplir con una mayor variedad de necesidades de aplicación.

También se ha comprobado que las soluciones de solo controles son una excelente solución de modificación. Con estas, los clientes pueden aplicar capacidades de monitoreo y control avanzadas en controles del grupo electrógeno heredado, diferentes fabricantes de grupos electrógenos y equipos de conmutación existentes.

Según su capacidad para proporcionar controles de sistema estándar u operaciones más complejas, el costo del producto para soluciones de solo controles varía desde precios competitivos con soluciones en el grupo electrógeno hasta un costo primo elevado para alternativas más complejas.

Desventajas

Para tener costos competitivos, se han desarrollado soluciones de solo controles estándar para cumplir funciones de control del sistema similares como las que ofrece la alternativa en el grupo electrógeno y, a menudo, están limitadas por su nivel de personalización. También tienden a verse limitadas por su nivel de redundancia, en comparación con los diseños de los equipos de conmutación puestos en paralelo integrados basados en los controles de sistema del PLC. Además, es probable que las soluciones de solo controles no estén equipadas con los dispositivos relé de protección de grado industrial suministrados en las soluciones de los equipos de conmutación puestos en paralelo.

Al igual que con las soluciones puestas en paralelo en grupos electrógenos, se debe reconocer que el equipo de conmutación sigue siendo necesario para una correcta operación del sistema y que debe tenerse en cuenta a la hora de diseñar sistemas de solo controles. Asimismo, la interconexión entre estos controles y el equipo de conmutación de distribución se completa principalmente en el sitio y no dentro del entorno controlado de una instalación de fabricación. Se debe determinar en una fase temprana del ciclo del proyecto la rendición de cuentas para la integración del sistema eléctrico y se debe considerar en el costo general del sistema instalado.

EQUIPO DE CONMUTACIÓN PUESTO EN PARALELO

La integración de los controles puestos en paralelo dentro de la construcción del equipo de conmutación de distribución es una estrategia de puesta en paralelo tradicional que ha servido a mercados mundiales durante muchos años. Con el tiempo, los controles han evolucionado desde el uso de dispositivos de protección y sincronización discretos a soluciones más optimizadas que ofrecen controladores multifuncionales, PLC e interfaz del operador con pantalla táctil a color. Vea un ejemplo en la Figura 2. El equipo de conmutación cuenta con medidores analógicos de "vidrio y metal", paneles de giro puestos en paralelo, dispositivos de control discretos y relés de "cubos de hielo" auxiliares que se han optimizado, mientras que aún ofrece la confiabilidad y funcionalidad que se espera en la mayoría de los entornos de operación sofisticados. Esta evolución ha permitido una mayor funcionalidad con menos componentes y un menor espacio para la línea de equipos de conmutación puestos en paralelo, lo que reduce la inversión de los clientes en áreas de operación EPS.

Ventajas

Las soluciones integradas del equipo de conmutación puesto en paralelo proporcionan la mayor cantidad de beneficios al EPS del cliente. Mientras que el costo primo suele parecer elevado en comparación con alternativas que tienen más ventajas de costos, el equipo de conmutación puesto en paralelo sigue siendo la opción que cuenta con más características.

Primero, los controles puestos en paralelo se integran en su totalidad en el equipo de conmutación/tablero de distribución y se prueban para la integración y funcionalidad en el entorno más controlado de una fábrica. En comparación con otros métodos, esto sirve para limitar la cantidad de integración que se desempeña en el campo donde las condiciones del sitio pueden complicar este trabajo y el proceso de puesta en marcha. Según requiera la aplicación determinada, los controles se pueden integrar en un equipo de conmutación dentro de un gabinete de metal, revestido en metal, protegido por arco o incluso resistente al arco.

El nivel de la capacidad de personalización se maximiza con el equipo de conmutación puesto en paralelo integrado. Las soluciones varían desde las más simples aplicaciones con modalidad de isla de unidades múltiples hasta las más complejas configuraciones puestas en paralelo de multiservicios. Hay opciones para controladores de automatización redundantes, redes de control y configuraciones de relés de protección disponibles para los más altos niveles de confiabilidad del sistema. Se pueden desarrollar secuencias de operaciones avanzadas y complejas para mejorar la confiabilidad y facilidad de operación del sistema general. Mediante esta estrategia de puesta en paralelo, se proporciona la mejor oportunidad para cumplir con las referencias detalladas en las especificaciones de ingeniería tradicionales y se ofrece a los diseñadores el más alto nivel de flexibilidad del sistema.

Las soluciones de HMI personalizables del sistema para controlar y monitorear también sirven para diferenciar al equipo de conmutación puesto en paralelo. En este entorno, las soluciones pueden proporcionar a los usuarios una vista y operación integradas de toda una instalación. Se pueden ofrecer opciones a fin de que los usuarios empleen una variedad de experiencias de HMI, incluida la capacidad para ver los datos desde los diversos componentes (UPS [Uninterruptible Power Supply, sistema de alimentación ininterrumpida], ATS [Automatic Transfer Switches, interruptores de transferencia automática], grupo electrógeno, bancos de carga, etc.) ubicados en toda la instalación del cliente, así como la integración en el sistema de administración de edificios (BMS, Building Management System) del cliente. Los sistemas totalmente equipados también incluyen inicio de sesión y generación de informes y tendencias a nivel del sistema con alertas de falla incorporadas de vanguardia.

Desventajas

El mayor costo de las soluciones del equipo de conmutación puesto en paralelo, ya sea real o percibido, se ha convertido en el único mayor impedimento para aplicar esta estrategia. Mientras que el impacto del costo de integrar los controles puestos en paralelo y el equipo de conmutación de distribución en el sitio se suele pasar por alto cuando se compara con el costo de métodos alternativos, la estrategia del equipo de conmutación puesto en paralelo con más características tiende a considerarse cada vez más un enfoque de costo primo en cuanto a los grupos electrógenos puestos en paralelo.

RESUMEN

Hay una variedad de soluciones y estrategias disponibles a la hora de poner en paralelo los grupos electrógenos. Los tres enfoques generales analizados en este documento tienen sus propias ventajas y desventajas y merecen que se tengan en cuenta en el desarrollo de un sistema de potencia de emergencia. Se ha comprobado que los programas puestos en paralelo en grupos electrógenos son un medio rentable que proporciona funcionalidad puesta en paralelo estándar para una solución preconfigurada. En las ofertas de solo controles, se aprovechan las características estándar de los productos de los grupos electrógenos y se proporciona una mayor flexibilidad a nivel del sistema. Al mismo tiempo, estas constituyen una excelente alternativa para las modificaciones puestas en paralelo de grupos electrógenos. El equipo de conmutación puesto en paralelo integrado proporciona el mayor nivel de flexibilidad en el diseño e integración de todos los componentes de potencia fundamentales del sitio.

CONCLUSIÓN

Con la asistencia de un proveedor de soluciones capaz de ofrecer una visión equilibrada de todas las tecnologías disponibles, se puede desarrollar un sistema de potencia de emergencia a fin de optimizar una solución de diseño y cumplir con los requisitos del sitio de la manera más eficiente.

Cabe recordar que no existe una solución única. Cada aplicación en el sitio se debe evaluar según las necesidades de las funciones, la complejidad del diseño y los presupuestos del proyecto. En ese sentido, la puesta en paralelo de los grupos electrógenos y el diseño del sistema de potencia de emergencia siguen siendo tanto un arte como una ciencia.

ACERCA DE CATERPILLAR

Durante más de 90 años, Caterpillar Inc. ha hecho posible el progreso sostenible e impulsado cambios positivos en todos los continentes. Los clientes recurren a Caterpillar para recibir ayuda en el desarrollo de activos de infraestructura, energía y recursos naturales. Con ventas e ingresos por un valor de $38.537 millones en 2016, Caterpillar es el principal fabricante a nivel mundial de equipos de minería y construcción, motores a diésel y gas natural, turbinas industriales a gas y locomotoras diésel y eléctricas. En esencia, la empresa opera a través de sus tres segmentos de productos: el sector de construcción, el sector de recursos y energía, el sector de transporte. Además, ofrece financiamiento y servicios relacionados a través de su segmento de productos financieros. Para obtener más información, visite caterpillar.com. Para comunicarse con nosotros a través de las redes sociales, visite caterpillar.com/social-media.