Si ya tiene una cuenta existente de otra aplicación de Cat, puede usar la misma cuenta para iniciar sesión aquí

Una cuenta. Todo Cat.

Su cuenta de Caterpillar es la única cuenta que utiliza para iniciar sesión y seleccionar los servicios y las aplicaciones que ofrecemos. Compre piezas y máquinas en línea, gestione su flota, conéctese desde sus dispositivos móviles y mucho más.

Información de la cuenta

Configuración del sitio

Seguridad

Más que calor y potencia: una nueva mirada a la cogeneración

Michael A. Devine

Caterpillar, Director de marketing de productos de gas de la

División de potencia eléctrica

Agosto de 2013

INTRODUCCIÓN

La cogeneración con motores generadores alimentados con gas ha brindado beneficios sustanciales durante muchos años. En Europa y América del Norte, proporciona electricidad y calefacción extremadamente rentables en numerosos entornos comerciales e industriales. En Asia y en otras partes del mundo en desarrollo, proporciona una fuente constante de electricidad donde la fiabilidad y la calidad de la energía eléctrica son inconsistentes, al mismo tiempo que proporciona calor para las industrias de procesos que ayudan a impulsar el crecimiento económico.

Hoy, el futuro de la cogeneración parece más brillante que nunca. El desarrollo de gas de esquisto hecho posible por la fracturación hidráulica (fracking) ha hecho bajar los precios del gas natural en América del Norte a niveles no vistos desde la década de 1990. Los precios mayoristas promedio cayeron un 31 % en 2012, y los precios recientes en general oscilaron entre $3 y $5 por MMBtu. Esto ayuda a tener una recuperación de la inversión atractiva en la etapa inicial de los proyectos de cogeneración. Las perspectivas a más largo plazo también son favorables: las previsiones actuales indican que los precios del gas natural aumentarán solo un 2,1 % anual hasta 2035.

Mientras tanto, los precios de la electricidad de los servicios públicos continúan aumentando y los avances tecnológicos están ampliando los límites de eficiencia de los generadores de motores de movimiento alterno, lo que aumenta el atractivo y el rendimiento financiero de los sistemas de motores. Como resultado, una variedad cada vez mayor de aplicaciones de cogeneración se han convertido directamente en la corriente principal. Hoy en día, la cogeneración va mucho más allá de la imagen clásica de generar simultáneamente electricidad y agua caliente o vapor. Las salidas de motor utilizables de hoy también pueden incluir:

- Aire caliente

- Agua enfriada producida por medio de enfriadores de absorción

- Dióxido de carbono del escape purificado

En otras palabras, un solo motor generador puede producir dos, tres o cuatro salidas útiles a la vez. Con las tecnologías de generación actuales, se pueden lograr eficiencias eléctricas de hasta el 45 % y eficiencias de recursos totales superiores al 90 %. Y los sistemas de cogeneración no necesariamente necesitan operar a tiempo completo a plena carga para ser rentables: las configuraciones de bajo costo y baja intensidad pueden generar rendimientos atractivos en muchos entornos.

FUENTES DE CALOR

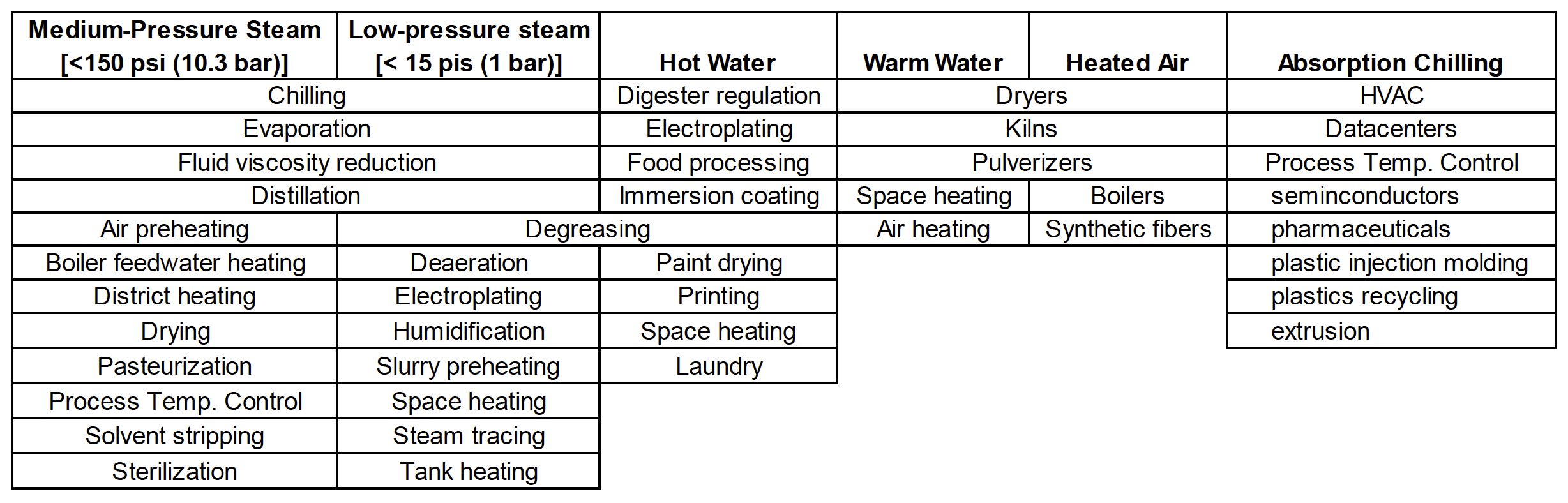

Los modernos motores de movimiento alterno alimentados con gas de mezcla pobre son ricas fuentes de calor. Se puede extraer una gran cantidad de calor que de otro modo se desperdiciaría para usos productivos, según los requisitos de calor del usuario (Tabla 1).

El escape del motor proporciona, por mucho, las temperaturas más altas y la mayor producción de calor. La temperatura de escape típica es de aproximadamente 460 °C (860 °F). El calor de los gases de escape puede generar vapor a presión intermedia para fines como el calentamiento del agua de alimentación de las calderas y vapor a baja presión para procesos como la esterilización, la pasteurización, la calefacción de espacios, el calentamiento de depósitos, la humidificación y otros. Además, la combustión suplementaria con gas natural puede aumentar las temperaturas de escape y la producción de calor para producir vapor a mayores volúmenes y presiones, creando aún más posibilidades.

El calor también se puede extraer del agua de las camisas del motor para producir agua tibia o caliente a temperaturas de hasta 99 °C (210 °F) para la calefacción de espacios y una amplia variedad de procesos industriales. El calor de menor calidad está disponible desde el enfriador de aceite (si no está ya incluido en el circuito de agua de las camisas) y la segunda etapa del posenfriador para cumplir con las aplicaciones adicionales de agua caliente de baja calidad.

DESPLIEGUE DE ENERGÍA TÉRMICA

El agua caliente y el vapor son las salidas de motor clásicas en los sistemas de cogeneración, pero no son las únicas: se pueden convertir a otras formas para adaptarse a propósitos adicionales:

Aire caliente

Se puede pasar vapor o agua caliente a través de intercambiadores de calor para crear aire caliente para alimentar equipos como hornos y secadores. El aire calentado se mezcla con aire exterior fresco para aumentar el volumen y permitir un control preciso de la temperatura.

Agua helada

El vapor, el agua caliente o los gases de escape pueden pasar a través de enfriadores de absorción para producir agua fría para el enfriamiento de espacios o procesos. Los enfriadores de absorción utilizan calor en lugar de electricidad como fuente de energía. Su eficiencia se mide por el coeficiente de rendimiento (COP). Los refrigeradores de absorción de efecto simple y relativamente bajo costo se activan a temperaturas tan bajas como 93 °C (200 °F); el COP suele oscilar entre 0,7 y 0,9. Las unidades de doble efecto más complejas, que se activan a 175 °C (347 °F), ofrecen un mayor COP (de 1,05 a 1,4), aunque con un mayor costo inicial.

Los sistemas de recuperación térmica se pueden configurar para desplegar algo de calor para la producción de agua y vapor y el resto para enfriadores de absorción, un concepto llamado trigeneración. Como alternativa, los sistemas pueden producir calor espacial en invierno y aire acondicionado en verano. Por ejemplo, en São Paulo, Brasil, la empresa de servicios de energía Ecogen opera una planta de energía que da servicio al complejo de oficinas comerciales de Rochavera que abarca 8.000 m2 (86.111 pie3) y varios edificios de oficinas. La planta de energía utiliza un total de cuatro Grupos Electrógenos a Gas Caterpillar G3520C para un total de 6,4 MWe con intercambiadores de calor de agua de las camisas y gases de escape que capturan la energía térmica del motor y la transfieren a un circuito de agua común que alimenta a cuatro de 540 ton (TR ) enfriadores de absorción de agua caliente nominales. Los enfriadores de absorción funcionan en paralelo con dos enfriadores eléctricos de 340 toneladas, tres enfriadores eléctricos de 450 toneladas y un enfriador de gas natural de 320 toneladas para satisfacer las necesidades de enfriamiento de la instalación. Toda la energía eléctrica generada por los grupos electrógenos Cat se alimenta luego a través de un equipo de conmutación en paralelo y se distribuye al campus. Ecogen también emplea dos Grupos Electrógenos Diésel G3512B, cada uno de respaldo con una capacidad nominal de 1.500 ekW para proporcionar energía de emergencia o de demanda a la instalación.

Más electricidad

Donde un emplazamiento requiere energía principal continua y tiene poca o ninguna carga de calor; el calor del escape del motor se puede utilizar para aumentar la producción eléctrica a través del ciclo orgánico de Rankine. Aquí, los gases de escape, normalmente de varios motores, alimentan una caldera que convierte un fluido de trabajo en vapor, que a su vez pasa a través de una turbina. Esta configuración, similar a las plantas de potencia eléctrica de ciclo combinado, puede aumentar la capacidad de generación en aproximadamente un 10 % y mejorar la eficiencia eléctrica entre 5 y 6 puntos porcentuales.

Shanxi Jincheng Anthracite Coal Mine Mining Company opera un conjunto de instalaciones en Jincheng, Shanxi, China. La empresa recolecta gas de carbón de las vetas de carbón subterráneas para alimentar cuatro plantas de generación de energía separadas, cada una de las cuales alberga quince Grupos Electrógenos de Alto Voltaje Cat G3520C que están integrados a través de equipos de conmutación y controles en paralelo Cat. Cada central eléctrica está diseñada con un sistema de ciclo combinado que recupera el calor de escape residual para alimentar una turbina de vapor de 3.000 kW. El resultado de este esquema de recuperación térmica es 12 MW adicionales de energía eléctrica a la red local, lo que equivale al 10 % de la producción eléctrica total de 120 MW de las centrales.

Más calor

La tecnología de bomba de calor puede extraer calor útil de fuentes de calor de menor calidad: el circuito del posenfriador del motor, el calor residual del escape descendente de la caldera de recuperación térmica del escape e incluso el calor radiante del bloque del motor. Este calor se puede utilizar para precalentar el circuito de recuperación térmica del agua de las camisas del motor o para calentar espacios o procesos a baja temperatura. Dichas instalaciones de bomba de calor en realidad pueden aumentar la eficiencia térmica general del sistema a un poco más del 100 % (basado en el poder calorífico bajo del combustible) con la recuperación del calor perdido debido al calor latente de vaporización en el proceso de combustión (la diferencia entre el valor térmico bajo y el valor de calor alto de un combustible).

Uso de CO2 de escape

Más allá de la recuperación térmica, el dióxido de carbono en los gases de escape es un subproducto utilizable de la generación de energía: los gases de escape del motor ricos en CO2 se pueden limpiar en un reactor catalítico, enfriar y alimentar a un proceso. En invernaderos, por ejemplo, la fertilización con CO2 ayuda a que los cultivos crezcan más rápido, mejorando los rendimientos entre un 10 y un 20 %. Los gases de escape también pueden proporcionar una fuente de CO2 de bajo costo para aplicaciones industriales o incluso para la carbonatación en el embotellado de refrescos. Con la eficiencia al máximo nivel, un solo grupo electrógeno puede suministrar electricidad, calefacción de espacios o procesos, enfriamiento de espacios o procesos y CO2 , un concepto conocido como generación cuádruple.

En el invernadero Eric van den Eynde en Kontich, Bélgica, el 95 % de la electricidad generada se vende a la empresa eléctrica local en función de la prima pagada por la energía de alta eficiencia. El agua de las camisas, el escape, el posenfriador de primera etapa y el calor del enfriador de aceite de dos Grupos Electrógenos G3516A (1.070 ekW cada uno) y un Grupo Electrógeno de Gas G3520E (2.070 ekW) se capturan y se almacenan en forma de agua caliente. El agua caliente se utiliza para estabilizar las temperaturas del invernadero. El agua con una temperatura de hasta 95 °C (203 °F) se almacena en un tanque de 1.200 metros cúbicos (1.569 yardas cúbicas) que actúa como una batería térmica. El tanque proporciona agua caliente a 45 °C (113 °F) a través de tubos metálicos en el invernadero. La temperatura se mantiene entre 19 °C y 21° C (66 °F a 69 °F) durante todo el año.

Los gases de escape de los grupos electrógenos se depuran de óxidos de nitrógeno (NOx), monóxido de carbono (CO) e hidrocarburos no quemados (CnHm). Los sistemas de catalizador de oxidación y reducción catalítica selectiva (SCR, Selective Catalytic Reduction) convierten estos gases en CO2 puro antes de que sean liberados a la atmósfera. Sin embargo, el 75 % del CO2 emitido se reintroduce como fertilizante orgánico en las estructuras de las raíces de los vegetales en crecimiento a través de una red de tubos. La corriente de CO2 ayuda a aumentar el peso del cultivo hasta en un 20 %. La recuperación financiera simple del sistema completo fue de alrededor de 3,5 años.

Cogeneración de baja intensidad

La cogeneración no se limita a sistemas de alta ingeniería que maximizan la producción de electricidad y calor: la recuperación térmica simple y bien concebida puede mejorar la economía de muchos proyectos de potencia eléctrica con solo una modesta inversión adicional. Casi cualquier aplicación que implique aproximadamente 1.000 o más horas de funcionamiento anuales ofrece potencial para la recuperación térmica económica. El único requisito firme es que el valor del calor recuperado supere el costo adicional de los mecanismos de control y recuperación térmica.

La recuperación térmica del circuito de enfriamiento del motor es extremadamente simple: un intercambiador de calor de carcasa y tubos o de placas y marcos puede producir agua a una temperatura de 82 °C a 99 °C (180 °F a 210 °F), según la temperatura del agua de las camisas del motor. Esta agua puede servir para propósitos que incluyen calentamiento de agua doméstica o de espacios, calentamiento de procesos de producción liviana y precalentamiento de condensado de caldera o agua de reposición, así como aire acondicionado, enfriamiento de procesos y deshumidificación por desecante.

En cada caso, el calor recapturado desplaza algunos costos de combustible o electricidad de la red. En la medida en que el calor recuperado respalde las necesidades energéticas durante los momentos de máxima carga eléctrica, la demanda total y, por lo tanto, los cargos por demanda también se reducen. Los ejemplos de cogeneración de servicio limitado y baja intensidad incluyen:

- Bienes raíces comerciales: los edificios de oficinas pueden operar grupos electrógenos de manera rentable durante el horario comercial, evitando las tarifas por tiempo de uso más altas de las empresas de servicios públicos. Si la recuperación térmica de un intercambiador de calor camisa-agua puede compensar parcialmente el costo del combustible para la calefacción, el calentamiento del agua o la deshumidificación, el rendimiento de la inversión mejora.

- Industria baja: una pequeña o mediana empresa con un grupo electrógeno en el emplazamiento podría instalar un intercambiador de calor en el bucle del sistema de enfriamiento del motor, con una válvula de reparto controlada por termostato para regular el flujo hacia la carga de la planta, satisfaciendo así de forma rentable una necesidad variable de agua caliente.

- Hotelera: los hoteles pueden usar fácilmente la recuperación térmica para agua caliente sanitaria, lavanderías, cocinas o calentadores de piscinas. En verano, el calor recuperado puede alimentar enfriadores de absorción o deshumidificadores desecantes para acondicionamiento de espacios.

- Procesamiento de alimentos: los productores de alimentos pueden recuperar el calor del agua de escape y del agua de las camisas para crear vapor de baja presión para cargas de proceso livianas, como cocinar o levantar masa, o para producir agua caliente para limpiar y desinfectar Dependiendo del tamaño y el carácter de la carga térmica, estos sistemas pueden ser rentables en un servicio de uno o varios turnos, incluso si la demanda de calor es cíclica o estacional.

Tecnología de motores adecuada para cogeneración

Los avances en la tecnología de los motores de gas han sido esenciales para el progreso de la cogeneración. Por naturaleza, los motores de gas funcionan bien como fuentes de energía in situ aisladas o conectadas a la red. Ofrecen alta densidad de potencia, bajo costo inicial por kilovatio e instalación rápida y sencilla. Los costos de combustible y de operación son competitivos; las emisiones son limpias. El servicio está disponible con una gran cantidad de técnicos capacitados y calificados en todo el mundo.

La tecnología básica del motor es altamente fiable: el tiempo de actividad puede acercarse al 98 %, incluido todo el mantenimiento y las reparaciones. Los motores manejan fácilmente cargas completas o parciales, toleran altitudes y condiciones ambientales variadas y se pueden poner en línea rápidamente. Los motores más recientes desarrollan una salida de alta potencia en espacios hasta un 50 % más pequeños que las unidades tradicionales, y se adaptan fácilmente a salas de máquinas pequeñas o plantas de energía en contenedores.

Los motores de gas son adecuados para operar en servicio de cogeneración con gas natural refinado y propano, así como con combustibles de valor térmico y pureza variables. El gas de relleno sanitario, el biogás agrícola y el gas del digestor de la planta de tratamiento de aguas residuales pueden producir gases de escape que contienen compuestos corrosivos, lo que requiere superficies de acero inoxidable en los intercambiadores de calor de los gases de escape, pero no se requieren modificaciones especiales para la recuperación térmica de los circuitos de enfriamiento líquido. Otros gases especiales como el gas de carbón y el metano de las minas de carbón también son combustibles de cogeneración viables.

Los últimos motores, probados en múltiples aplicaciones en todo el mundo, utilizan una variedad de tecnologías de control y monitoreo basadas en microprocesadores digitales que incluyen:

- Control de la relación aire/combustible basado en la densidad del aire de carga, manteniendo las emisiones de NOx dentro de la tolerancia más estricta disponible en todas las condiciones ambientales y de carga, independientemente de los cambios en la temperatura y la humedad del aire

- Control de relación aire a combustible basado en sistemas de gestión electrónica total (TEM) que optimizan el rendimiento del grupo electrógeno, midiendo la temperatura de cada cilindro y ajustando la combustión para minimizar el consumo de combustible, para limitar las emisiones y para evitar la detonación.

- Estrategias de sistemas de control que se pueden configurar para controlar funciones más allá del propio motor, como motores de radiadores, interruptores y sistemas eléctricos, e incluso una planta de cogeneración completa

- Detección de detonación por cilindro individual con control automatizado para retardar el tiempo si ocurre una detonación

Estos motores están diseñados con sistemas de admisión que permiten un flujo de aire eficiente y minimizan el calentamiento del aire de carga, aumentando la carga de aire/combustible a los cilindros para tener un rendimiento óptimo. Un diseño de cilindro de cámara abierta y un sistema de combustible de baja presión (0,35-35 kPa (0,5 a 5 lb/pulg2)) eliminan la necesidad de una plataforma de compresión de combustible y el costo posterior de la plataforma y los gastos de operación continuos. Otros avances en la tecnología de motores incluyen:

- Flujo de aire y escape optimizado: tanto la admisión como el sistema de escape están ajustados para permitir un flujo laminar altamente eficiente. Una tecnología llamada Línea de recuperación avanzada de energía pulsada (PEARL, Pulsed Energy Advanced Recovery Line) utiliza tubos de escape de flujo optimizado que transmiten un flujo de masa de escape constante a los turbocompresores. Cada módulo PEARL evacúa el escape de dos cilindros. El flujo de escape está sincronizado para mantener el turbocompresor girando a la velocidad óptima en toda la gama de carga operativa del motor. El tiempo de encendido preciso, ajustado automáticamente por cilindro para cambios en la calidad del combustible, aumenta todo este proceso.

- Ciclo Miller: este ajuste en el ciclo de combustión por sí solo aumenta la eficiencia del combustible en aproximadamente un punto porcentual. El ciclo Miller se diferencia del ciclo de cuatro tiempos más tradicional en que las válvulas de admisión no se cierran cuando el pistón alcanza el punto muerto inferior, sino entre 10 y 15 grados antes del punto muerto inferior. A medida que el pistón continúa hacia abajo con las válvulas de admisión cerradas, la mezcla de aire/combustible se expande y se enfría, aumentando el margen de detonación. Esto permite tener una mayor relación de compresión de 14:1 o 15:1, en comparación con 11:1 o 12:1 para el ciclo de cuatro tiempos, lo que se traduce en una mayor eficiencia de combustible.

- Encendido de alta energía: la tecnología de bujías de precámara se ha mejorado con una geometría de bujía optimizada. Estas bujías admiten aire y combustible a través de pequeños orificios y, al encenderse, expulsan llamas a través de esos mismos orificios. El encendido de alta energía junto con la tecnología de bujía de precámara permite que el motor funcione con una mezcla de combustible extremadamente pobre sin correr el riesgo de fallar el encendido, manteniendo así una alta potencia de salida y bajas emisiones durante una vida útil extremadamente larga.

ENFOQUES PERSONALIZADOS

En los últimos años, ha surgido un enfoque alternativo a los motores listos para usar en forma de grupos electrógenos individuales personalizados para adaptarse a la aplicación. En este modelo, en lugar de comprar un paquete de motor y accesorios basado en clasificaciones publicadas y una lista de precios, los usuarios brindan una muestra del combustible que se espera usar, describen las condiciones ambientales y la altitud, y especifican la aplicación y los objetivos operativos clave (por ej., máxima economía de combustible, mínimas emisiones, capacidad de carga en bloques, etc.). Luego, el fabricante diseña a la medida un sistema de motor generador de gas para cumplir con esos criterios.

La amplitud de la personalización es considerable: por ejemplo, los ingenieros de aplicaciones pueden seleccionar entre una variedad de relaciones de compresión, pistones diseñados para tipos de combustible específicos, diferentes turbocompresores y configuraciones de anillos de boquillas, y mapas de sincronización del motor y funcionamiento del sistema de aire específicos del emplazamiento. Las unidades personalizadas vienen con más avances en tecnología de motores que amplían los límites del control del motor y alcanzan nuevos niveles de eficiencia: hasta un 44 % de eficiencia eléctrica solo en grupos electrógenos y hasta un 90 % de eficiencia total de la planta en servicios de cogeneración o trigeneración. Los avances incluyen:

Menos de costos de mantenimiento

Entre sus beneficios, estos avances tecnológicos contribuyen a un nuevo paradigma en los intervalos de mantenimiento. Los intervalos para el reemplazo de bujías y cambios de aceite están diseñados para alcanzar las 4.000 horas, unos seis meses de operación continua, o más del doble del intervalo esperado con la tecnología tradicional. Después de aproximadamente ocho horas de tiempo de inactividad planificado para el servicio, el motor está listo para funcionar durante otros seis meses. Los intervalos de revisión de la culata del cilindro son de aproximadamente 32.000 horas, y los intervalos de revisión general son de aproximadamente 64.000 horas (los combustibles que contienen contaminantes o impurezas pueden tener intervalos más cortos).

Los costos de operación se reducen aún más al disminuir el consumo de aceite: las innovaciones en la tecnología del motor han disminuido el consumo de aceite a la mitad, un ahorro de 1.890 litros (500 galones estadounidenses) y de $10.000 por año en un motor generador de 20 cilindros clasificado en 2 MW.

UNA DECISIÓN ECONÓMICA

Todo proyecto de cogeneración se reduce a una cuestión económica: ¿Los ahorros en los costos de energía y los ingresos de la electricidad generada generarán un rendimiento adecuado de la inversión en equipos? En general, las perspectivas son más favorables cuando:

- El costo de la electricidad es relativamente alto

- El precio del combustible es relativamente bajo

- El sistema funcionará con un alto factor de carga eléctrica y térmica

- Las cargas eléctricas y térmicas coinciden durante un día típico

- El emplazamiento requiere una alta fiabilidad y calidad de la energía

- El sistema de cogeneración puede servir como fuente de potencia de respaldo

La disponibilidad de un "combustible de oportunidad" de bajo costo, como el digestor anaeróbico o el gas de relleno sanitario, generalmente mejora la economía. La cogeneración alimentada con gas digestor, en particular, es un contribuyente clave en la creciente búsqueda de plantas de tratamiento de aguas residuales autosuficientes en energía.

Al explorar alternativas de diseño de proyectos, la eficiencia del combustible del motor es solo una de muchas consideraciones. Por ejemplo, el factor de capacidad, el porcentaje de la producción teórica total que realmente alcanzan los generadores, puede superar con creces los ahorros de combustible. Además, si la alta eficiencia se produce a costa de un mayor tiempo de inactividad debido a un mantenimiento más frecuente o a la sensibilidad del motor a la variabilidad o la calidad del combustible, o si el rendimiento se degrada a temperaturas ambiente más altas, la economía del proyecto se ve comprometida. Otras capacidades del motor, como las bajas emisiones o la respuesta rápida a las cargas de bloque, también pueden ser más importantes que la economía de combustible en algunas configuraciones.

Comprobación de la viabilidad

Para el desarrollo de la mayoría de los proyectos CHP, se necesita experiencia especializada para determinar la mejor manera de implementar el equipo en un emplazamiento y evaluar la economía del proyecto. Por eso, antes de invertir en un estudio de viabilidad completo, tiene sentido comprobar primero si hay defectos fatales, es decir, obstáculos físicos o de costo que harían inviable el proyecto. Por ejemplo:

- ¿Será imposible o extremadamente costoso adquirir un permiso de calidad del aire?

- ¿Será difícil conseguir un permiso de aguas residuales para verter el agua de refrigeración o el condensado de los gases de escape?

- ¿El espacio disponible en el emplazamiento es demasiado pequeño para acomodar el motor y el equipo de recuperación de calor?

- ¿Necesitará el servicio de gas natural una costosa actualización para suministrar el combustible necesario?

- ¿La infraestructura de potencia eléctrica de la instalación es inadecuada para distribuir la energía generada?

- Si el éxito del proyecto requiere que el exceso de energía eléctrica generada se exporte a la red, ¿impiden las políticas locales de las empresas de servicios públicos esa venta?

- Si la exportación de energía a la empresa local es posible, ¿el precio de compra de energía disponible es demasiado bajo para permitir una operación rentable?

Si la respuesta a una o más de estas preguntas es no, deberá considerar el impacto de resolver el problema en la economía del proyecto y el impacto que tendrá la resolución en la viabilidad del proyecto.

Si no hay impedimentos obvios, el siguiente paso es una mirada de alto nivel a la economía del proyecto. Esto implica estimar y apilar los costos y ahorros (o ingresos) por kilovatio-hora para llegar al beneficio neto. Un distribuidor local de equipos de generación de energía puede ser una buena fuente de estimaciones razonables basadas en la experiencia.

Los principales componentes del costo son:

- Combustible: suele ser el elemento más importante, ya que supone entre el 60 % y el 80 % del costo de operación del proyecto (a menos que haya un "combustible de oportunidad" disponible).

- Recuperación del capital: principal e intereses de la inversión en equipos

- Operaciones y mantenimiento: personal, componentes y suministros para las operaciones diarias, el servicio periódico y las reparaciones.

Del total de estos costos se deduce el crédito térmico, el valor económico del calor recuperable. Para ello, se suele estudiar el costo por kilovatio-hora de la sustitución del sistema térmico existente por otro de mayor eficiencia. Si el costo total neto por kilovatio-hora resultante es significativamente inferior al precio de venta al público de la electricidad, incluidos los cargos por demanda, probablemente el proyecto merezca una investigación más profunda mediante un estudio de ingeniería.

En el análisis, es esencial comprender en detalle los costos de la electricidad de los servicios públicos, incluidos los precios de la energía durante y fuera de las horas pico, los cargos por demanda dentro y fuera de las horas pico, los cargos por espera y cualquier penalización por falta de disponibilidad, y los incentivos de cogeneración existentes o pendientes de la empresa local de servicios públicos o entidades gubernamentales.

Lo ideal es que el proyecto se desarrolle en una relación de cooperación con la empresa local de servicios públicos. Por ejemplo, un proyecto que reduce los costos generales de energía del usuario y ayuda a la empresa de servicios públicos a limitar la demanda máxima en su red, es un proyecto en el que todos ganan, e incluso puede beneficiarse de los incentivos de la empresa de servicios públicos que mejoran la rentabilidad económica.

Otro beneficio de un sistema de cogeneración es que puede funcionar como una fuente de potencia de respaldo (aunque no para cargas eléctricas de seguridad humana, como salas de operaciones de hospitales donde se requiere diésel de respaldo con almacenamiento de combustible en el lugar). En el entorno consciente de las emisiones de hoy en día, la demanda de generadores de respaldo a gas está creciendo rápidamente. Dichos sistemas, instalados para la cogeneración paralela a la empresa de servicios públicos y operados durante horas extendidas o de manera continua, brindan seguridad de energía eléctrica al mismo tiempo que generan ingresos.

ELECCIÓN DE UN SOCIO

Pocas organizaciones tienen la experiencia interna para planificar e implementar proyectos de cogeneración. Los proveedores de equipos y los consultores pueden proporcionar un apoyo vital desde la planificación del proyecto hasta el diseño, la financiación, la construcción, el funcionamiento y el mantenimiento.

Un socio de proyecto apropiado debe tener conocimiento profundo de la cogeneración y un historial para completar proyectos rentables. El tiempo de respuesta rápida del servicio, la entrega rápida de piezas de repuesto y los servicios eficientes de reparación y revisión son esenciales: el servicio y la asistencia técnica locales pueden ayudar a garantizar que un proyecto se opere y mantenga correctamente, de modo que se eviten los tiempos de inactividad imprevistos y se optimicen los ingresos y los ahorros.

El socio ideal ofrece apoyo de una sola fuente para cada fase del proyecto, incluida la capacidad llave en mano de diseñar, construir y operar el proyecto. Una opción atractiva es firmar un contrato completo de mantenimiento y servicio de varios años con un proveedor de equipos. Esto asegura un servicio atento de piezas, mantenimiento y reparación, a menudo con una garantía contractual de tiempo de actividad, con una cuota mensual o anual fija y predecible.

La financiación es un componente crítico de cualquier proyecto de cogeneración. Existen numerosas opciones, que incluyen la financiación de la construcción y de la deuda a largo plazo para todo el proyecto: sistema de generación de energía, equipo de recuperación térmica, equipos de conmutación y control eléctricos, equipos auxiliares y edificios.

Es el momento adecuado

Pocas veces, si es que alguna vez, las condiciones del mercado han sido más favorables para la cogeneración de energía alimentada por gas in situ. Ha llegado el momento de que las instalaciones industriales y comerciales, las instituciones, los servicios públicos, las instalaciones de procesamiento de alimentos y otros grandes usuarios y productores de energía exploren las posibilidades económicas de la cogeneración con la tecnología actual de motores de gas.

Acerca del autor

Michael A. Devine es gerente de Comercialización/Productos de Gas en Gas Electric Power Group de Caterpillar Inc., con sede en Lafayette, Indiana. Se lo puede contactar en Devine_Michael_A@cat.com.