Si ya tiene una cuenta existente de otra aplicación de Cat, puede usar la misma cuenta para iniciar sesión aquí

Una cuenta. Todo Cat.

Su cuenta de Caterpillar es la única cuenta que utiliza para iniciar sesión y seleccionar los servicios y las aplicaciones que ofrecemos. Compre piezas y máquinas en línea, gestione su flota, conéctese desde sus dispositivos móviles y mucho más.

Información de la cuenta

Configuración del sitio

Seguridad

Más allá del manual del propietario: Aprovechar al máximo los grupos electrógenos con motor alimentado a gas natural.

Brian Snyder

Michael A. Devine

División de Potencia Eléctrica

Abril de 2014

INTRODUCCIÓN

El bien más preciado de los grupos electrógenos con motores a gas es el tiempo, especialmente el tiempo de funcionamiento que genera potencia e ingresos. De lo que se deduce que el objetivo de mantenimiento del motor es permitir tanto tiempo de funcionamiento como sea posible. En esencia, un alto tiempo de funcionamiento permite distribuir los costos de capital y operación entre más horas kilovatios, lo que reduce la variable crítica de costo por kilovatio-hora.

Si bien los costos de las piezas de recambio, los fluidos, los suministros y la mano de obra son importantes, el tiempo de funcionamiento supera todo. Naturalmente, eso significa que se debe evitar el tiempo de inactividad imprevisto, especialmente por fallas importantes o reparaciones prolongadas. Pero también significa que el tiempo de inactividad debe mantenerse en el mínimo adecuado para la aplicación.

Contrario a lo que se cree, el mantenimiento tal como lo dicta el Manual del Propietario del Motor no es fundamental para un tiempo de funcionamiento óptimo. En cambio, la clave es aplicar las mejores prácticas para alcanzar el intervalo de mantenimiento óptimo y consolidar tantas tareas de servicio como sea posible con esos sucesos de mantenimiento programados. La manera de lograrlo es a través de análisis de tendencias: comprender cómo responde el motor al combustible, la carga, las condiciones ambientales y otros factores a lo largo del tiempo y ajustar el mantenimiento en consecuencia.

CONOCER LOS RIESGOS

Un error básico que cometen los propietarios es aplicar el mismo criterio de mantenimiento a los generadores de motor industriales que a sus vehículos personales. Los motores de los camiones ligeros y los autos de hoy necesitan una atención mínima más allá de los cambios de aceite, y las consecuencias del mantenimiento inadecuado, aunque suelen ser costosas, rara vez son catastróficas.

Los motores a gas industriales son mucho más complejos e implican un riesgo mayor: una falla importante a causa de negligencia puede costar fácilmente decenas de miles de dólares en reparaciones solamente e incluso mucho más que eso a causa del tiempo de inactividad resultante y la pérdida de producción.

Mientras que las dificultades de un mantenimiento insuficiente son claras, un mantenimiento excesivo también tiene consecuencias: si el equipo se somete a tareas de servicio con una frecuencia mayor que la necesaria, se está desperdiciando mano de obra, se pierde producción a causa del tiempo de inactividad programado excesivo y los insumos y repuestos se desechan antes de que alcancen el fin de su vida útil. El mantenimiento reglamentario puede implicar que se haga demasiado poco o más de lo realmente necesario, según las condiciones de funcionamiento de los motores.

TENDENCIAS DE MONITOREO

Las recomendaciones del manual del propietario en las que se especifican los intervalos de cambio de aceite/filtro y bujías, los ajustes de las válvulas, los reparos y otras tareas suelen ser bastante conservadoras. Están diseñadas para proporcionar seguridad incluso para los motores situados en lugares remotos que no se inspeccionan con frecuencia, o motores cuyos propietarios carecen de tiempo o sofisticación para hacer un seguimiento de los indicadores de condición.

En realidad, no hay un régimen de mantenimiento que se adapte a todos los tamaños. Algunos motores, como los que usan gas de digestor para el tratamiento de aguas residuales o relleno sanitario pueden requerir intervalos de reparo o mantenimiento más breves debidos principalmente a la calidad del combustible. Por otra parte, los motores que funcionan con gas natural limpio generalmente necesitan menos mantenimiento frecuente: los operadores pueden ampliar de forma segura los intervalos publicados sin que aumente el riesgo, utilizando el análisis de tendencias. Es fundamental monitorear los siguientes elementos.

ACEITE LUBRICANTE

El aceite lubricante se da por sentado fácilmente; sin embargo, es un elemento vital del motor. El aceite representa una parte importante de los costos de mantenimiento, pero también es sumamente importante, tanto por lo que hace para proteger los motores como por lo que revela acerca de la condición de estos.

SELECCIÓN DE ACEITE

Un buen mantenimiento comienza por elegir el aceite adecuado para los motores y la aplicación: uno que ofrezca la vida útil necesaria del aceite y la protección de los componentes. Elegir el aceite de los generadores con motores industriales es más complicado que tomar la lata más cercana de 5W-30 de la tienda de repuestos para automóviles.

Los fabricantes de motores publican especificaciones sobre el aceite específicas del modelo y la aplicación para cualidades tales como contenido de ceniza, lubricidad y temperatura de operación. Los aceites contienen una variedad de aditivos diseñados para añadir estabilidad al stock de aceite en diversas condiciones de funcionamiento, resistir la acidificación y prolongar la vida útil del aceite. Continuamente llegan al mercado nuevas composiciones químicas de aceites. Es prudente elegir un proveedor de aceite que tenga experiencia con el fabricante del motor y que comprenda los requisitos de lubricación del motor en su aplicación específica.

ANÁLISIS DE ACEITE

El análisis de aceite probablemente sea la herramienta de creación de tendencias del motor más valiosa. Un análisis del aceite del motor es similar a un análisis de sangre y tiene la misma importancia para evaluar el estado de los motores. Los resultados del análisis del aceite del motor ofrecen información vital que lo ayuda a establecer el intervalo de cambio de aceite más adecuado, y puede alertarlo sobre un posible problema.

Un indicador del estado del motor clave en el aceite del motor a gas natural son los metales: hierro, cromo y cobre. La presencia de estos metales y sus niveles, que generalmente se establece en partes por millón (ppm) ayuda a indicar qué componentes se están desgastando según lo previsto y cuáles están experimentando un desgaste anormal. El análisis también puede detectar la presencia de ácidos nocivos, que se indica mediante un número base total (TBN, total base number) descendente, que es una medida de la capacidad de amortiguación y un número de ácido total (TAN, total acid number), una medida del contenido de ácido. (El valor TAN no suele estar incluido en los análisis básicos de aceite y debe solicitarse específicamente.) El análisis también detecta glicol, que indica una fuga de refrigerante y silicona, que probablemente indica una fuga de aire en el sistema de admisión de aire o un filtro de aire dañado.

La vida útil del aceite es una función del volumen de aceite en la carga operativa del motor, las condiciones ambientales y la calidad del combustible. El aceite puede permanecer de forma segura en el motor hasta que cierta medición alcance su límite condenatorio, tal como lo establece el fabricante del motor. En los motores alimentados con gas de gasoducto, el límite condenatorio más frecuente es la oxidación, una descomposición gradual del aceite causada por el calor. El siguiente más común es la nitración, que se genera mediante combustión incompleta o contaminantes del combustible. El análisis de aceite se puede usar para generar tendencias de ambas condiciones.

Un régimen de análisis de aceite debe comenzar con el análisis de una muestra limpia (sin usar) del aceite que planea usar. Todos los aceites tienen diferentes paquetes de aditivos y composiciones químicas del aceite; deben evaluarse y la composición química resultante debe conocerse antes de que se use el aceite en un motor. Los resultados de la prueba de aceite limpio ofrecen un valor de referencia con el cual comparar los análisis de muestras de aceite que se usarán en el futuro.

El aceite usado debe analizarse cada 250 horas de funcionamiento hasta el primer cambio de aceite para establecer el parámetro que definirá el límite condenatorio y para identificar la tendencia de la formulación del aceite específico. Los técnicos deben tomar muestras mientras el aceite está caliente y bien mezclado para asegurarse de que la muestra realmente represente la condición del aceite en el cárter.

A continuación, el aceite debe analizarse a la mitad de la vida útil prevista para verificar la tendencia observada inicialmente. Una vez que se verifica el límite condenatorio, es prudente reducir el intervalo de cambio levemente para establecer un factor de seguridad. Una vez que se establecen tendencias claras, tome una muestra del aceite en cada cambio para verificar que las tendencias se mantienen.

Asegúrese de tomar nota de la cantidad de horas en la muestra de aceite, la antigüedad del aceite influirá enormemente en los resultados del análisis. Los laboratorios de análisis de alta calidad mencionan los últimos resultados del análisis junto con los anteriores. También cuentan con un técnico certificado en aceite que conoce el modelo del motor específico, que revisa los resultados, busca anomalías y asesora al propietario sobre las tendencias.

Otros puntos clave a recordar acerca del aceite y el análisis:

- De la misma manera que no hay dos personas que tengan la misma composición química en la sangre y la misma presión arterial, no hay dos motores que funcionen de la misma manera o presenten las mismas características de desgaste, ni siquiera dos del mismo modelo que se encuentren en el mismo sitio. Lo que es normal para un motor probablemente no sea exactamente igual para otro, por lo tanto las tendencias de los motores deben ser individuales.

- Al revisar los análisis de aceite, considere los contaminantes que posiblemente no provengan del interior del motor, sino del entorno. Por ejemplo, el funcionamiento en un área sucia puede elevar la silicona, el funcionamiento cerca de una planta química que emana compuestos de cloro podría acelerar la acidificación del aceite.

- Antes de enviar una muestra de aceite, examínela con cuidado. Si observa partículas de desgaste muy grandes u otra anomalía, hágaselo saber a su laboratorio y busque indicios de la causa.

- El uso de filtros de aceite de equipos originales y la suscripción al servicio de análisis de aceite del fabricante del motor pueden resultar beneficiosos. En ese caso, los técnicos cualificados de fábrica realizan el análisis y están capacitados para interpretar correctamente los resultados, esto aumenta el respaldo de la garantía: en caso de que el filtro de aceite del fabricante del motor falle por un defecto, el fabricante puede cubrir no solo el filtro fallado sino también los daños emergentes al motor.

BUJÍAS

Es fundamental que las bujías funcionen correctamente para un buen rendimiento del motor de gas, poder ahorrar en combustible y reducir las emisiones. Los motores de mezcla pobre avanzados de hoy pueden utilizar bujías de electrodo a masa tradicionales o bujías de precámara. En el diseño de precámara, la bujía admite aire y combustible en una cámara pequeña ubicada alrededor del electrodo a través de orificios pequeños. En el encendido, la precámara evita que la llama "explote" por la turbulencia del cilindro. La llama creciente se expulsa por los orificios para encender la carga de aire-combustible completa del cilindro.

El desgaste de la bujía varía enormemente según el factor de carga del motor, la calidad del combustible y otros factores. Por ejemplo, la vida útil de una bujía de electrodo a masa puede oscilar entre 3.000 y 5.000 horas en motores de baja compresión y entre 2.000 y 4.000 horas en motores de alta compresión.

Al igual que con el aceite, los intervalos de cambio de bujía pueden extenderse más allá de los intervalos que se indican en el manual del propietario. Los datos correctos de las tendencias pueden ayudar a los operadores a establecer intervalos de cambio óptimos para una instalación en particular. Los intervalos de las bujías de electrodo a masa deben modificarse según las especificaciones que se determinen en cada servicio. Los operadores pueden monitorear y registrar el intervalo en cada servicio y observar la condición general de la bujía para controlar y registrar las tendencias de desgaste de las bujías. Una buena práctica de mantenimiento requiere la limpieza periódica de los electrodos de la bujía.

También pueden obtenerse tendencias del rendimiento de la bujía monitoreando la salida del transformador secundario, que generalmente se indica como porcentajes en el software del motor o a través del sistema SCADA. Una bujía nueva generalmente se registra en aproximadamente el 25 %. A medida que la bujía se deteriora, también se deteriora el electrodo, lo que aumenta la separación y por consiguiente, el voltaje necesario para que la chispa pase por los terminales. La bujía comienza a fallar cuando el voltaje secundario supera el 90 %: esto hace que llegue fácilmente al momento óptimo para modificar los intervalos o reemplazarla.

Si el motor está inestable o funciona mal, comprobar las temperaturas del orificio de escape es un buen comienzo para solucionar el problema. Un descenso de temperatura indica la falla o el rateo de una bujía. Decidir cuándo reemplazar todos los tapones es un llamado al buen juicio. En general, si solo falla una bujía, especialmente si falla lejos de un intervalo de cambio previsto, resulta más conveniente reemplazar solamente esa bujía. Sin embargo, cuando han fallado tres o más bujías, especialmente en un período de tiempo breve, ese es un indicio claro de que todas las bujías se están acercando al final de su vida útil.

VÁLVULAS

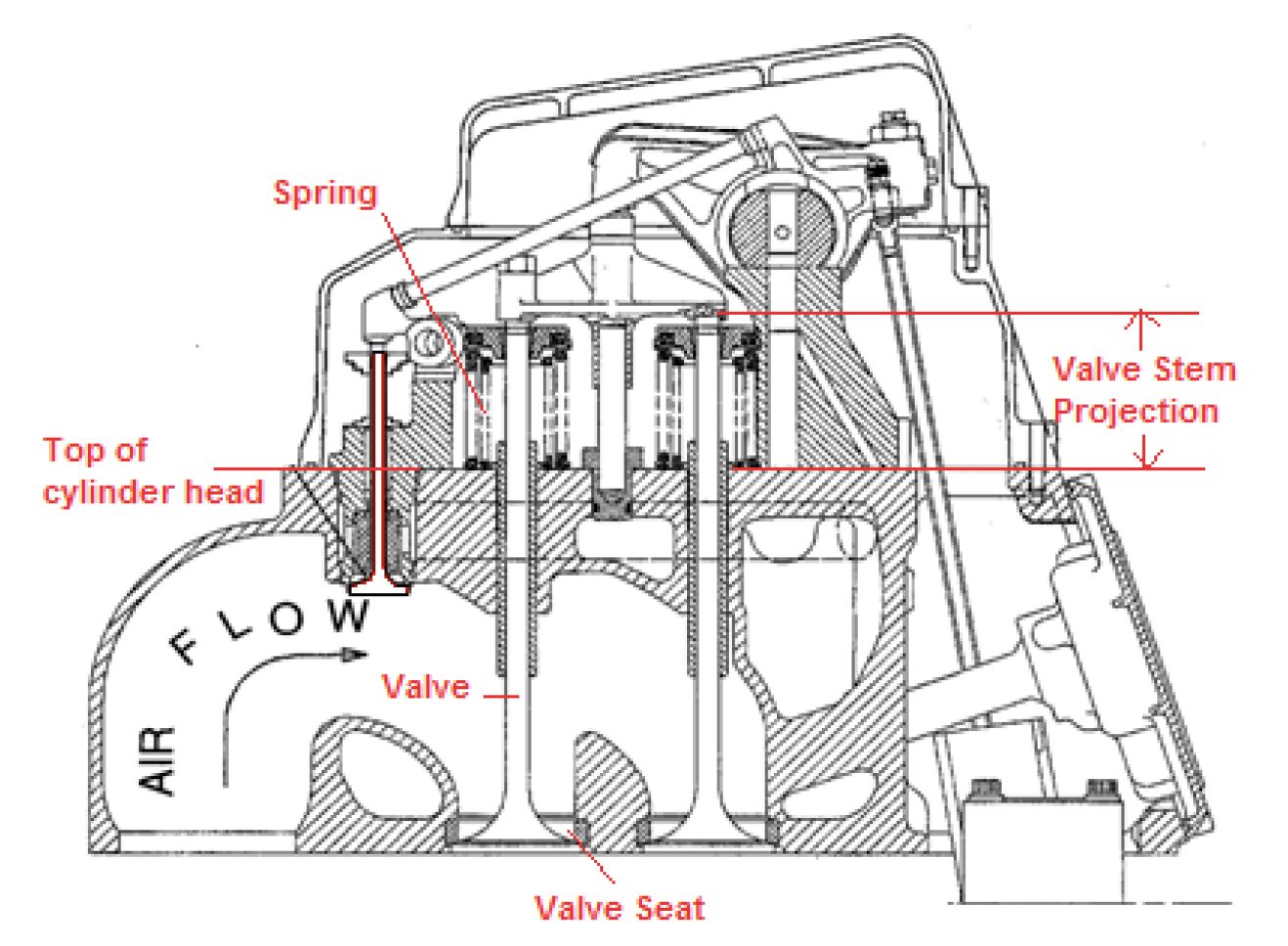

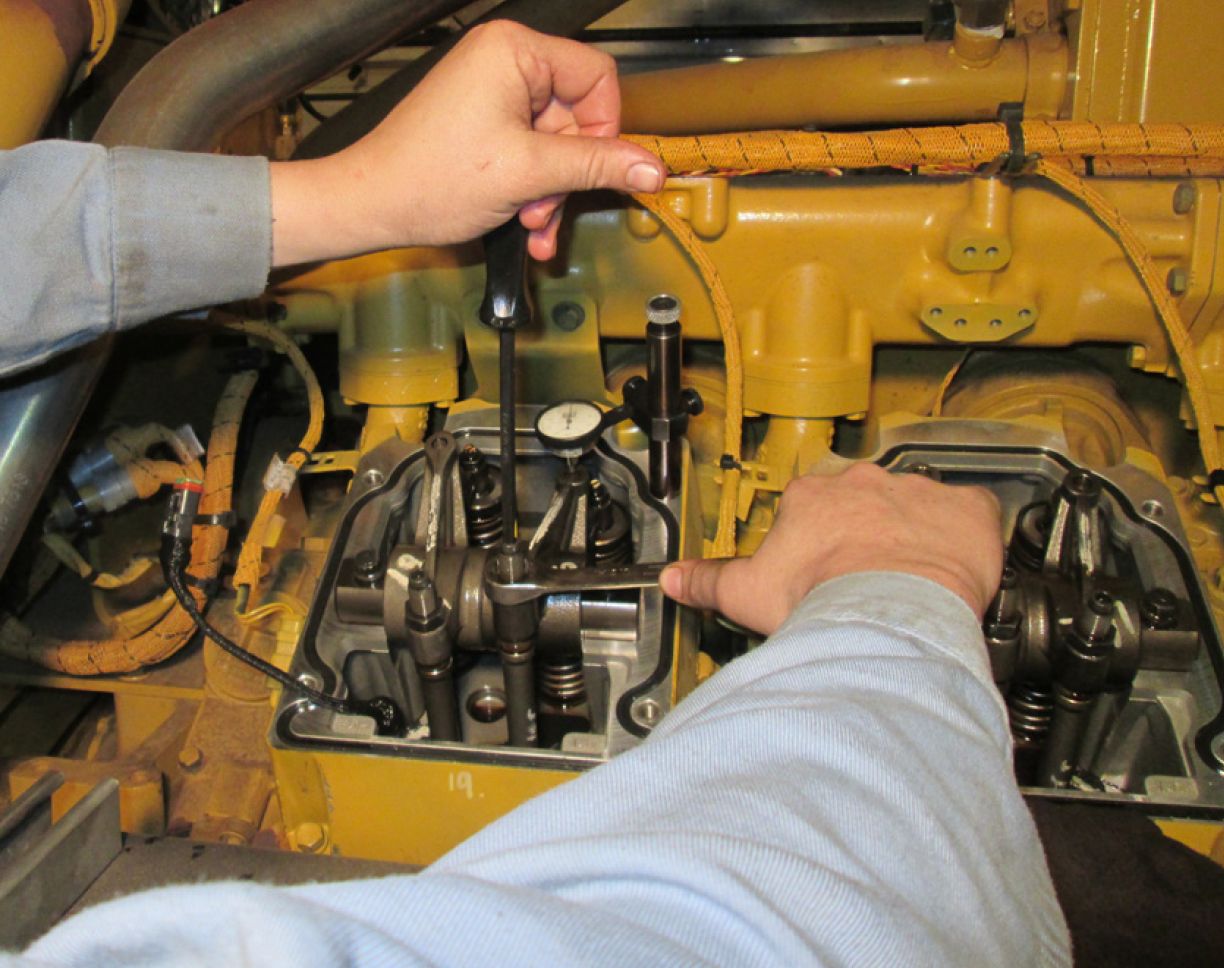

Las válvulas del motor están diseñadas para retraerse hacia el asiento de válvula con el desgaste diario y los intervalos de juego de válvulas deben ajustarse periódicamente para mantener un sello de combustión eficaz en los cilindros. La velocidad de recesión varía según las condiciones de funcionamiento, la calidad del combustible y otros factores. La medición de la proyección del vástago de la válvula es fundamental para el análisis de tendencias.

La proyección del vástago de la válvula indica la cantidad de desgaste que se ha producido entre las caras de la válvula y los casquillos de válvula. La proyección del vástago de la válvula inicial debe medirse tras las primeras 1.000 horas en una culata de cilindro nueva, el período "inicial" normal en el cual la válvula se asienta sobre el casquillo. Esto establece un valor de referencia de desgaste. A continuación, las mediciones deben tomarse en los cambios de bujía.

Además de las tendencias de desgaste, la medición de proyección del vástago de la válvula puede indicar un problema inminente con el motor. La proyección del vástago de la válvula normalmente aumentará ya que la válvula se desgasta en el asiento de válvula con el paso del tiempo. La pérdida de proyección del vástago indica una acumulación en la cara de la válvula que podría mantener la válvula abierta y provocar el quemado de la válvula. Por ejemplo, un funcionamiento prolongado con carga liviana aumenta el consumo de aceite y puede provocar la coquización de la válvula.

La acumulación en la cara de la válvula también cambia el juego de válvulas y por lo tanto, la sincronización de la válvula, lo que a su vez afecta el flujo de aire y la relación entre aire y combustible en el cilindro. Una secuencia incorrecta de apertura/cierre de la válvula puede causar pérdida de compresión, una mezcla de combustible más rica que da lugar a la detonación o a gases de escape inertes excesivos en el cilindro en el momento del encendido, lo que reduce la potencia.

Los fabricantes de motores definen especificaciones para una proyección de vástago de válvula máxima permitida. Las mediciones deben tomarse de manera consistente y uniforme. Lo ideal es que la misma persona mida siempre la proyección en un motor determinado, utilizando la misma herramienta y el mismo método. La proyección suele medirse en milímetros y diferentes dispositivos y técnicas de medición pueden sesgar los datos de la tendencia.

SISTEMA DE ENFRIAMIENTO

El refrigerante es un fluido esencial que tiene varias finalidades.

Su beneficio más obvio es la protección contra congelamiento, pero también elevan el punto de ebullición del agua de enfriamiento, lo que aumenta la eficiencia de la refrigeración. Es importante mencionar que contiene aditivos que impiden la formación de capas de minerales en los canales de refrigerante, lubrican los sellos de la bomba de agua, inhiben el óxido y evitan la erosión por cavitación de la camisa del cilindro.

Seleccione un tipo de refrigerante recomendado por el fabricante del motor y mézclelo con agua desionizada en la proporción adecuada para el sitio (50-50 generalmente para los climas más fríos, pero los climas más cálidos durante todo el año requieren otras mezclas). Un enfoque simple es usar un producto refrigerante premezclado. En cualquier caso, una mezcla de refrigerante demasiado suave o demasiado fuerte para la ubicación dañarán el rendimiento y la vida útil del motor. Incluso en motores en zonas ecuatoriales donde no se usa anticongelante se requieren acondicionadores de refrigerante para mantener el rendimiento óptimo del refrigerante.

Al igual que el aceite, el refrigerante debe analizarse regularmente, como mínimo una vez al año. Un programa de análisis efectivo puede ayudar a verificar la correcta química del refrigerante, monitorear la condición del sistema de enfriamiento y corregir los problemas del refrigerante o del sistema de enfriamiento antes de que se produzcan errores. El sistema puede detectar síntomas de problemas como un pH inadecuado, dureza del agua inaceptable, presencia de precipitados, nivel bajo o alto de glicol, aceite en el refrigerante y niveles elevados de plomo, cobre y aluminio.

La presión del sistema de enfriamiento es también importante. Una tapa de control de presión con fugas reducirá el punto de ebullición del refrigerante, lo que permitirá que el agua hierva y se escape. Además, la vaporización del vapor en las culatas del cilindro puede limitar la capacidad de refrigeración y producir un desgaste prematuro de los componentes.

Todos los procedimientos de mantenimiento que se aplican a los sistemas de enfriamiento habituales también se aplican a instalaciones de calor y potencia combinados, la función esencial de la recuperación térmica sigue siendo la refrigeración del motor.

OTRAS TENDENCIAS

Otras tendencias del motor implican observar el posible impacto en el rendimiento, lo que indica el estado del motor.

Carga del motor.

Los motores a gas industriales de servicio pesado están diseñados para funcionar en o cerca de cargas nominales completas durante períodos extendidos. Los manuales del propietario suelen especificar que los motores que funcionan en un 60 % de la carga o menos durante un período determinado deben restablecerse a su carga completa para que quemen aceite y depósitos. Los generadores con motor que regularmente funcionan con cargas más livianas utilizan una cantidad significativamente mayor de combustible por kilovatio-hora que con carga completa y estarán sujetos a costos de mantenimiento más elevados por kilovatio-hora.

Condiciones ambientales.

El clima cálido acelera el desgaste del componente y la descomposición del aceite y el refrigerante. Las temperaturas ambiente cálidas hacen que el aire sea denso y también pueden requerir una reducción en la potencia del motor. Sucede lo mismo con el funcionamiento a gran altitud.

Presión y temperatura del múltiple de admisión y escape.

Las tendencias normales deben establecer los valores previstos de presión y temperatura; cualquier desviación en uno o varios cilindros es materia de investigación. Para citar solo un ejemplo, el aumento de la temperatura y la presión del múltiple de escape podría indicar un posenfriador de agua de las camisas obstruido o averiado, que impide el rechazo de calor. Tenga en cuenta que las tendencias pueden verse afectadas por las condiciones ambientales. Por ejemplo, una temperatura ambiente extremadamente cálida puede elevar las temperaturas del múltiple de escape.

Temperatura y presión del aceite.

Una vez más, las desviaciones respecto de los valores normales medidos merecen investigación.

REPAROS DE MOTORES

Las tendencias pueden ayudar a adaptar los intervalos de reparo (parte superior, dentro del bastidor y reparos mayores) en la aplicación. Los intervalos típicos de muchos motores oscilan entre 20.000 horas para una parte superior, 40.000 para el interior del bastidor y 80.000 para un reparo mayor, pero dichos intervalos pueden extenderse si el combustible está limpio, se le da el uso adecuado y un mantenimiento sólido.

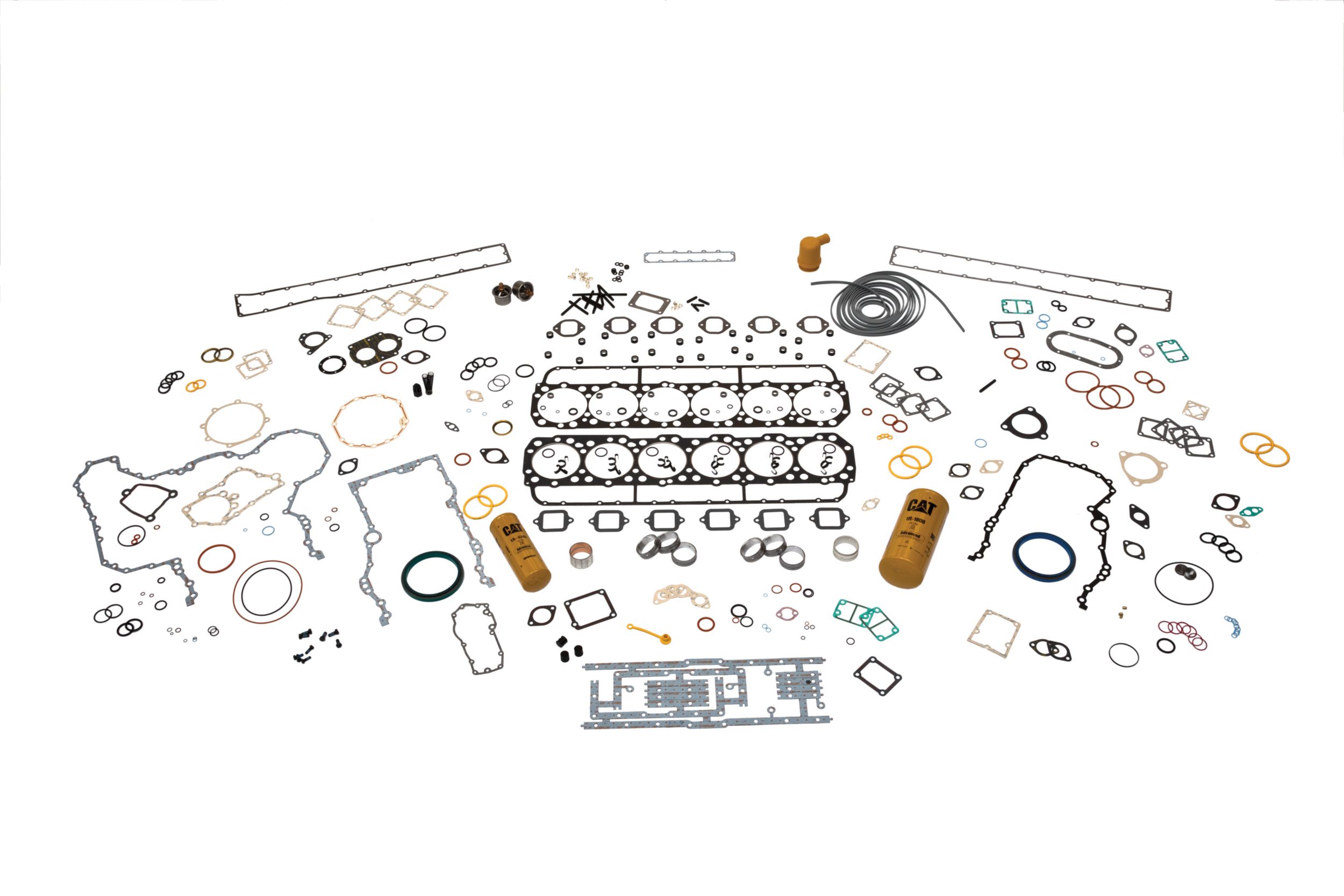

Reparo de la parte superior

En los reparos de la parte superior se reemplazan los conjuntos de culata de cilindro o se reacondicionan con válvulas, asientos, guías, resortes, rotadores, retenedores y otros componentes nuevos. Se reemplazan las bujías y el aceite se cambia al mismo tiempo.

Los indicadores clave de tendencia relacionados con la necesidad de realizar un reparo de la parte superior incluyen la proyección del vástago de válvula, el volumen de aceite del sistema de recuperación de derivación de gases de escape y el consumo de aceite, generalmente en ese orden de importancia. Los fabricantes de motores especifican el crecimiento máximo permitido en la proyección del vástago de la válvula. Una válvula fuera de especificación (que suele denominarse "volante") no es necesariamente motivo para realizar un reparo de la parte superior: puede ser una aberración causada por una válvula o casquillo más delicado. Sin embargo, si dos o más válvulas superan la especificación, se indica un reparo en la parte superior. Con una buena planificación, un reparo de la parte superior se puede completar en 24 a 36 horas de servicio.

En los reparos de la parte superior, las culatas de cilindro remanufacturadas pueden ser una alternativa rentable a los componentes nuevos. Con este arreglo, el fabricante del motor o un distribuidor suministra culatas reacondicionadas con una combinación de piezas nuevas o remanufacturadas que cumplen con las especificaciones del equipo original y cuentan con la misma garantía que una pieza nueva. Luego, el propietario del motor recibe crédito por las culatas y los componentes reemplazados.

Si bien algunos fabricantes aseguran que sus motores no necesitan reparos de la parte superior, todas las culatas de cilindro tienen piezas móviles que se desgastan. Los resortes de la válvula hacen que las válvulas suban y bajen, los rotadores de válvula hacen que estas giren unos tres grados por carrera para evitar que se formen depósitos en los asientos de válvula, el calor de la combustión actúa en la composición química molecular de las válvulas de escape y los asientos de válvula, y el metal en sí mismo se desgasta por el contacto repetido. La afirmación sobre que no es necesario realizar reparos en la parte superior suele basarse en el reemplazo de las culatas de cilindro individuales en el momento del desgaste o la avería y generalmente incluyen especificaciones extremadamente exigentes o incluso poco realistas sobre la calidad del combustible.

Reparo del bastidor

Un reparo del bastidor, tal como el nombre lo sugiere, es un reacondicionamiento de varios de los sistemas internos del motor sin quitar el bloque de cilindros del motor de los rieles de la base o el generador. Los reparos de bastidor suelen incluir muchas de las actividades que se llevan a cabo en el intervalo de la parte superior, incluida la sustitución de las culatas de cilindro. Un bastidor generalmente también incluye la sustitución de los pistones y los grupos de bielas, las camisas del cilindro, los turbocompresores y los cojinetes principales y de biela.

Por lo general, el proceso puede completarse en un plazo de 36 a 60 horas de servicio; sin embargo, la facilidad de acceso al motor y los componentes y los niveles de habilidades de los mecánicos involucrados tendrán un gran impacto en la cantidad de tiempo de mantenimiento que realmente se necesita. Con una buena planificación, el proceso se puede completar en 24 a 36 horas de servicio. Los indicadores de un reparo de bastidor incluyen el consumo de aceite, que suele deberse a la vitrificación de las camisas de cilindro (se puede identificar rápidamente con boroscopio) y los niveles elevados de metales de desgaste (aluminio, cobre, cromo, hierro) en el aceite, tal como se detecta a través del análisis del aceite.

Reparo general

Un reparo general es fundamentalmente un reacondicionamiento completo y restaura el motor hasta dejarlo como nuevo. Reemplaza los mismos componentes que en el reparo de bastidor pero también incluye un reacondicionamiento del tren de engranajes delantero (reemplazo de cojinete, inspección de los engranajes y sustitución, si fuese necesario), cambio de la polea del amortiguador, reemplazo del cojinete del árbol de levas, una inspección del rectificado de camisas de cilindro en el bloque del motor (asegurándose de que los orificios del cigüeñal y las levas siguen en paralelos entre sí) y posiblemente más, incluyendo el reacondicionamiento del árbol de levas y el cigüeñal.

A diferencia del reparo del bastidor, para hacer un reparo general es necesario desacoplar el motor del generador, extraerlo de su recinto o caja y transportarlo al entorno controlado de una tienda de reparos. El proceso puede tomar entre 200 y 250 horas de servicio para un motor de 16 cilindros y perforación de 170 mm, o más si hay más cilindros o si existe un desgaste anormal. Los indicadores de tiempo de un reparo general incluyen un aumento del 300 % en el consumo de aceite o del 200 % en el volumen de aceite en el sistema de recirculación de derivación de gases de escape, según la medición respecto de una referencia establecida en una marca de 1.000 horas. Un cambio considerable en las emisiones de escape también puede indicar que es momento de realizar un reparo, aunque eso por sí solo puede indicar simplemente la necesidad de ajustar el sistema de emisiones del motor o la estrategia de control.

Cuando sea posible, es prudente programar que los reparos de cualquier tipo se realicen durante otros cortes previstos. Por ejemplo, si se interrumpirá el suministro de las tuberías de gas para realizar tareas de mantenimiento aproximadamente 2.000 horas antes del momento de un reparo del bastidor, tiene sentido finalizar el reparo en ese momento, en lugar de tener que reanudar y luego interrumpir el suministro unos meses más tarde.

CONTAR LOS COSTOS

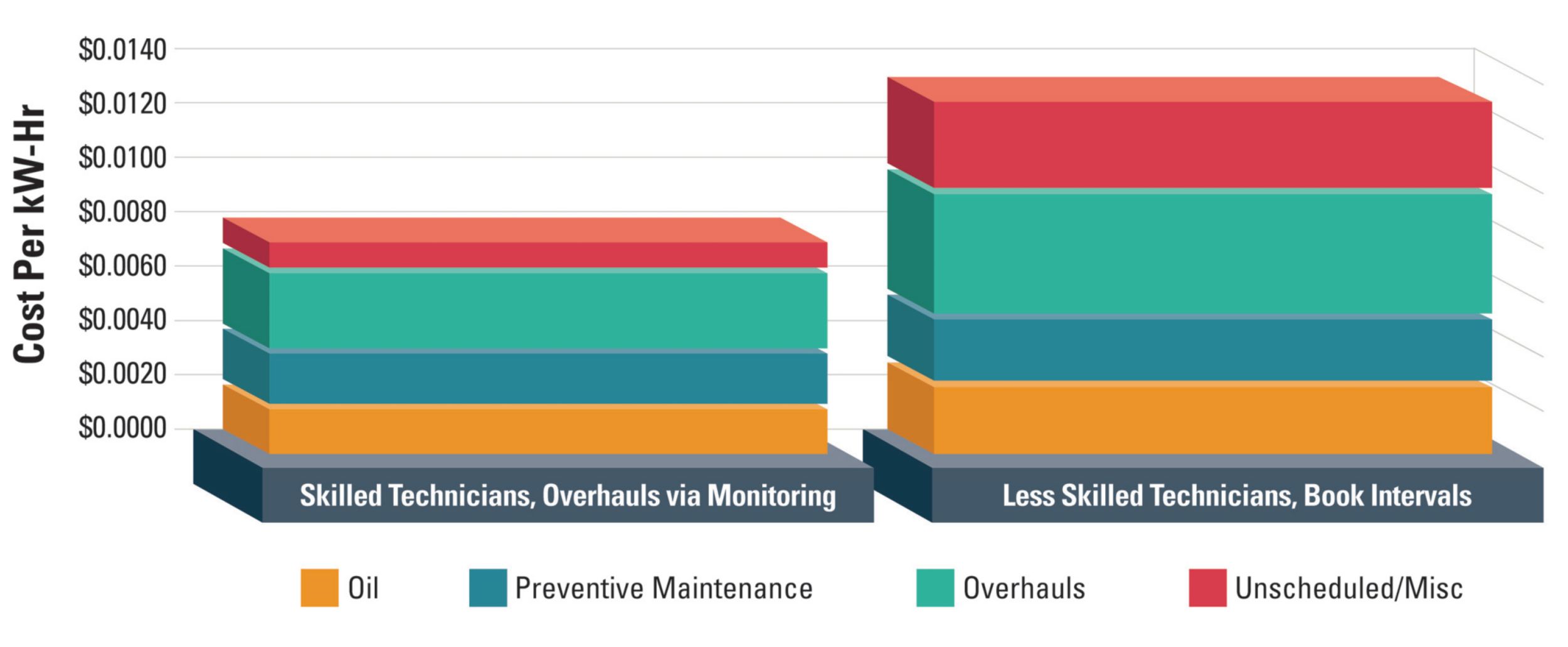

El éxito de un proyecto de generación de potencia en el que se usan generadores con motor a gas natural reduce el costo de la electricidad por kilovatio-hora. El margen de ganancia puede ser escaso: décimas de centavos en el costo por kilovatio-hora pueden significar una enorme cantidad de dólares durante un proyecto. Los costos de capital típicos para las instalaciones y los equipos varían ampliamente pero generalmente es de 3 a 3,5 centavos por kilovatio hora y son sumamente flexibles. Por otra parte, los costos de mantenimiento están mayormente bajo el control del propietario.

¿Cuál es el costo de un buen mantenimiento? Cada aplicación y régimen de servicio es diferente, pero una regla empírica conservadora para todos los costos de mantenimiento de un proyecto en el que se usan grupos electrógenos a gas natural es 0,7 y 1,3 centavos por kilovatio-hora.

Un diseño deficiente de la planta que dificulte el acceso al equipo, un combustible para tuberías de mala calidad, impuestos y derechos de importación a las piezas locales, y otros factores pueden hacer que el costo se incremente.

¿Cuál es el costo de un mantenimiento deficiente? Básicamente no hay un límite superior. Fallas en el motor, reparos prematuros a causa del desgaste rápido de los componentes, tiempo de inactividad prolongado y no planificado, todos estos factores pueden representar miles y, en el caso de proyectos grandes, incluso millones de dólares en gastos y pérdida de ganancias, lo que aumenta significativamente el costo por kilovatio-hora.

Un buen mantenimiento no es difícil. Se necesitan conocimientos sobre los métodos de creación de tendencias, programación eficaz, personas debidamente capacitadas, repuestos e insumos de calidad y acceso a asistencia técnica del fabricante del motor. El mantenimiento basado en tendencias permitirá aumentar las horas productivas y bajar los costos durante todo el proyecto de generación de potencia.

Acerca de los autores

Brian Snyder (Snyder_Brian_J@cat.com) es gerente del Servicio de Atención al Cliente en Gas Electric Power Group de Caterpillar Inc., con sede en Mossville, Ill. Michael A. Devine (Devine_Michael_A@cat.com) es gerente de marketing/productos de gas en Gas Electric Power Group de Caterpillar Inc., con sede en Lafayette, Ind.

BARRA LATERAL

El concepto "B Life" (vida útil B): comparar manzanas con manzanas

Con los motores, al igual que con los productos industriales, los fabricantes hacen afirmaciones acerca de su fiabilidad y durabilidad: cuánto tiempo durará algo sin que falle. Para evaluar estas afirmaciones (comparar manzanas con manzanas) es de gran ayuda contar con algunas medidas objetivas.

Una de dichas medidas es el concepto de vida útil B, una escala de 0 a 100 que hace referencia al porcentaje de elementos que sobrevivirán durante una vida útil determinada. Por ejemplo, los componentes de un motor suelen diseñarse en base a una vida útil B10. Este es el tiempo (en horas de funcionamiento) en el cual el 10 % de los componentes necesitarán reparación o reemplazo y el 90 % de los componentes aún estarán en servicio.

El diseño de la maquinaria, como los motores, siempre implica un consenso entre durabilidad y costo. Para ejemplificar, en la exploración del espacio o los viajes aéreos, los componentes más importantes se fabrican con una vida útil B que se aproxima a cero, casi el 100 % sobrevivirá hasta cumplir la vida útil diseñada. Esto es extremadamente costoso, pero necesario porque las fallas son inaceptables y a menudo implican la muerte de personas.

Por otra parte, en los motores industriales, las fallas de los componentes son indeseables y costosas, pero por lo general no resultan mortales. Si se fabricaran con una vida útil B de casi cero, los motores serían tan caros que solo unos pocos usuarios podrían pagarlos.

Ahora, supongamos que el fabricante del motor promueve un intervalo de reparo de la parte superior de 20.000 horas y un competidor con un motor similar promueve un intervalo de reparo de la parte superior de 30.000 horas. Ambas afirmaciones pueden ser ciertas, pero se basan en dos estándares de vida útil B diferentes. Es decir, la afirmación de 30.000 horas puede basarse en B50: la mitad de los componentes sobrevivirá hasta alcanzar la vida útil publicitada.

Por lo tanto, al comparar las afirmaciones de fiabilidad, es legítimo y prudente preguntarle a cada fabricante: ¿en qué clasificación de vida útil B se basa la afirmación? De esta manera, la vida útil B permite a los compradores saber si realmente se están comparando manzanas con manzanas. De hecho, los intervalos de servicio en los Manuales de Operación y Mantenimiento de los fabricantes se mencionan en B10, mientras que otros se mencionan en B50.

Referencia de servicio

SSBU6400-05

SSBU8554-03

SSBU7681-17